Druckluftklassen

Die ISO 8573 und die Druckluftklassen: Anforderungen an die Druckluftqualität

Die Druckluftqualität ist ein entscheidender Faktor in vielen industriellen Anwendungen, insbesondere in der Pneumatik und bei der Nutzung von Kompressoren. Die ISO 8573 definiert die verschiedenen Druckluftklassen, die eine klare Einteilung der Reinheitsanforderungen ermöglichen. In diesem Artikel werden wir die Druckluftklassen nach ISO 8573 näher betrachten, die Anforderungen an die Druckluftqualität erörtern und die verschiedenen Anwendungsmöglichkeiten sowie Verunreinigungen, die in den Druckluftqualitätsklassen erlaubt sind, analysieren. Druckluft ist in vielen industriellen Anwendungen unverzichtbar. Von der Lebensmittelproduktion bis zur Automobilindustrie spielt die Qualität der Druckluft eine entscheidende Rolle. Um sicherzustellen, dass die Druckluft den spezifischen Anforderungen entspricht, wurden verschiedene Druckluftqualitätsklassen definiert. Diese Klassen helfen dabei, die Reinheit der Druckluft zu kategorisieren und sicherzustellen, dass sie für den jeweiligen Einsatzbereich geeignet ist. In diesem Artikel werden wir die verschiedenen Druckluftklassen, ihre Bedeutung und die Normen, die sie definieren, detailliert erläutern.

Definition und Bedeutung der Druckluftqualitätsklassen

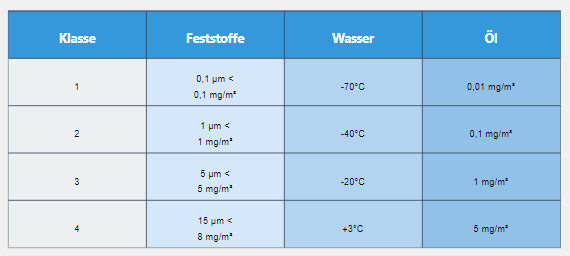

Die Druckluftqualitätsklassen, auch als Druckluftklassen bekannt, sind Standards, die die Reinheit der Druckluft in Bezug auf Partikel, Wasser und Öl definieren. Diese Klassen sind entscheidend, um sicherzustellen, dass die Druckluft keine Verunreinigungen enthält, die die Produktionsprozesse oder die Qualität der Endprodukte beeinträchtigen könnten.

| Klasse | Partikel (max. Anzahl pro m³) | Drucktaupunkt | Ölgehalt (mg/m³) |

|---|---|---|---|

| 0 | Nach Anwenderangaben | Nach Anwenderangaben | Nach Anwenderangaben |

| 1 | 20.000 (0,1-0,5 µm) | -70°C | 0,01 |

| 2 | 400.000 (0,1-1 µm) | -40°C | 0,1 |

| 3 | 4.000.000 (0,1-5 µm) | -20°C | 1 |

| 4 | Nicht definiert | +3°C | 5 |

ISO 8573-1: Die Grundlage der Druckluftklassen

Die Norm ISO 8573-1 ist der internationale Standard, der die Druckluftqualitätsklassen definiert. Diese Norm unterteilt die Druckluft in verschiedene Klassen, basierend auf der maximal zulässigen Konzentration von Partikeln, Wasser und Öl. Die wichtigsten Klassen sind:

- ISO 8573-1 Klasse 1: Diese Klasse steht für die höchste Reinheit der Druckluft. Sie erlaubt nur eine minimale Menge an Partikeln, Wasser und Öl.

- ISO 8573-1 Klasse 2: Diese Klasse erlaubt etwas höhere Konzentrationen von Verunreinigungen als Klasse 1, ist aber immer noch sehr rein.

- ISO 8573-1 Klasse 4: Diese Klasse erlaubt deutlich höhere Konzentrationen von Verunreinigungen und wird in weniger kritischen Anwendungen verwendet.

Die verschiedenen Druckluftqualitätsklassen im Detail

Partikelklassen

Die Partikelklassen definieren die maximal zulässige Anzahl und Größe von Partikeln in der Druckluft. Die Klassen reichen von 0 (keine Partikel) bis 6 (höhere Partikelkonzentrationen).

- Druckluftklasse 1: Maximal 20.000 Partikel pro Kubikmeter mit einer Größe von 0,1 bis 0,5 Mikrometer.

- Druckluftklasse 4: Maximal 1.000.000 Partikel pro Kubikmeter mit einer Größe von 0,1 bis 0,5 Mikrometer.

Wasserklassen

Die Wasserklassen definieren den maximal zulässigen Wassergehalt in der Druckluft, gemessen als Drucktaupunkt. Die Klassen reichen von 1 (sehr trocken) bis 9 (hoher Wassergehalt).

- Druckluftklasse 1: Drucktaupunkt von -70°C.

- Druckluftklasse 4: Drucktaupunkt von +3°C.

Ölklassen

Die Ölklassen definieren die maximal zulässige Konzentration von Öl in der Druckluft, gemessen in mg/m³. Die Klassen reichen von 0 (kein Öl) bis 4 (höhere Ölgehalte).

- Druckluftklasse 1: Maximal 0,01 mg/m³.

- Druckluftklasse 4: Maximal 5 mg/m³.

Anwendung der Druckluftqualitätsklassen

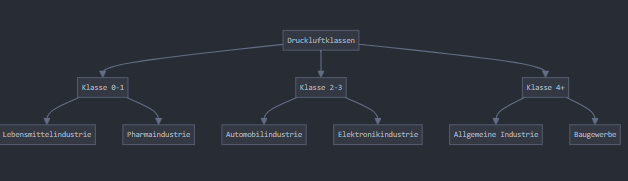

Die Wahl der richtigen Druckluftqualitätsklasse hängt von der spezifischen Anwendung ab. In der Lebensmittel- und Pharmaindustrie sind beispielsweise sehr hohe Reinheitsklassen erforderlich, um Kontaminationen zu vermeiden. In der Automobilindustrie können hingegen niedrigere Klassen ausreichend sein.

| Verunreinigung | Mögliche Auswirkungen |

|---|---|

| Partikel | Verschleiß von Komponenten, Verstopfungen |

| Wasser | Korrosion, Frostschäden, Bakterienwachstum |

| Öl | Produktkontamination, Leistungsminderung |

Beispiele für Anwendungen

- Lebensmittelindustrie: Hier wird oft Druckluft der Klasse 1 verwendet, um sicherzustellen, dass keine Verunreinigungen in die Lebensmittel gelangen.

- Automobilindustrie: Hier kann Druckluft der Klasse 4 ausreichend sein, da die Anforderungen an die Reinheit weniger streng sind.

Herausforderungen und Lösungen

Die Einhaltung der Druckluftqualitätsklassen kann eine Herausforderung darstellen, insbesondere in Umgebungen mit hohen Anforderungen an die Reinheit. Moderne Filtersysteme und Trockner sind jedoch in der Lage, die erforderlichen Reinheitsklassen zu erreichen und aufrechtzuerhalten.

Filtertechnologien

Moderne Filtertechnologien können Partikel, Wasser und Öl effektiv aus der Druckluft entfernen. Es gibt verschiedene Arten von Filtern, darunter:

- Partikelfilter: Entfernen feste Partikel aus der Druckluft.

- Koaleszenzfilter: Entfernen Öl und Wasser durch Koaleszenz.

- Aktivkohlefilter: Entfernen Öldämpfe und Gerüche.

Trocknungstechnologien

Um den Wassergehalt in der Druckluft zu reduzieren, werden verschiedene Trocknungstechnologien eingesetzt, darunter:

- Kältetrockner: Senken die Temperatur der Druckluft, um Wasser zu kondensieren und zu entfernen.

- Adsorptionstrockner: Verwenden Adsorptionsmittel, um Wasser aus der Druckluft zu entfernen.

Was sind die Druckluftklassen nach ISO 8573?

Was sind die verschiedenen Klassen der Druckluftqualität?

Die ISO 8573 unterteilt die Druckluft in verschiedene Klassen, die sich auf die Reinheit der Druckluft beziehen. Diese Klassen reichen von Klasse 0 bis Klasse 4, wobei Klasse 0 die strengsten Anforderungen an die Druckluftqualität stellt. Druckluft der Klasse 0 muss nahezu frei von Verunreinigungen wie Wasser, Öl und Schmutzpartikeln sein. Im Gegensatz dazu erlaubt Klasse 1 eine geringe Menge an Verunreinigungen, während die höheren Klassen, wie Klasse 2 und Klasse 3, schrittweise höhere Grenzwerte für Partikel und Restölgehalt festlegen. Die verschiedenen Druckluftqualitätsklassen sind somit entscheidend für die Auswahl der richtigen Druckluft in unterschiedlichen Anwendungen.

Wie erfolgt die Klassifizierung der Druckluft?

Die Klassifizierung der Druckluft erfolgt durch die Messung von bestimmten Parametern, die die Reinheit der Druckluft beeinflussen. Zu diesen Parametern gehören die Partikelgröße, der Restölgehalt, der Drucktaupunkt sowie die Anwesenheit von Wasser und anderen Verunreinigungen. Um die Anforderungen an die Druckluftqualität zu erfüllen, müssen die Messungen regelmäßig durchgeführt werden, um sicherzustellen, dass die Druckluft in der richtigen Qualitätsklasse bleibt. Die Zertifizierung nach ISO 8573 ist ein wichtiger Schritt für Unternehmen, die den höchsten Standard in der Druckluftaufbereitung anstreben.

Welche Rolle spielen Schmutzpartikel in den Druckluftklassen?

Schmutzpartikel spielen eine entscheidende Rolle in der Klassifizierung der Druckluftqualität. Partikel können in verschiedenen Größen und Formen auftreten und in der Druckluft enthalten sein. Die ISO 8573 legt fest, welche maximalen Partikelgrößen in den verschiedenen Druckluftklassen erlaubt sind. Zum Beispiel sind in Klasse 0 keine festen Partikel erlaubt, während in höheren Klassen eine begrenzte Anzahl von Partikeln zulässig ist. Diese Partikel können die Leistung von Maschinen und Anlagen erheblich beeinträchtigen, weshalb die Kontrolle und Reduzierung von Schmutzpartikeln in der Druckluftaufbereitung von größter Bedeutung ist.

Wie wird die richtige Druckluftqualität erreicht?

Was sind die Anforderungen an die Druckluftqualität?

Die Anforderungen an die Druckluftqualität variieren je nach Anwendung und Druckluftklasse. Für Anwendungen, bei denen höchste Reinheit erforderlich ist, wie in der Lebensmittel- oder Pharmaindustrie, müssen die strengen Anforderungen der Klasse 0 erfüllt werden. Hierbei dürfen keine Verunreinigungen wie Wasser, Öl oder Schmutzpartikel in der Druckluft enthalten sein. In anderen Anwendungen, bei denen die Anforderungen weniger streng sind, können die Grenzwerte für Partikel und Restölgehalt höher sein. Die Erfüllung dieser Anforderungen ist entscheidend, um die Effizienz der Maschinen und die Qualität der Produkte sicherzustellen.

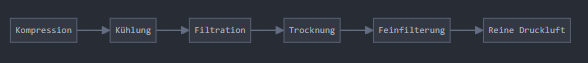

Wie funktioniert die Druckluftaufbereitung?

Die Druckluftaufbereitung umfasst verschiedene Schritte, um die Reinheit der Druckluft zu gewährleisten. Zu den wichtigsten Verfahren gehören die Filtration, Trocknung und Ölabscheidung. Bei der Filtration werden Schmutzpartikel, Wasser und Öl aus der Druckluft entfernt, während die Trocknung dafür sorgt, dass der Drucktaupunkt auf einem akzeptablen Niveau bleibt. Technologien wie Membran- und Kältetrockner werden häufig eingesetzt, um die Druckluft zu entfeuchten. Die Kombination dieser Verfahren ermöglicht es, die Druckluft in die erforderliche Qualitätsklasse zu bringen und die Anforderungen der ISO 8573 zu erfüllen.

Welche Technologien werden zur Sicherstellung der Reinheit eingesetzt?

Zur Sicherstellung der Reinheit der Druckluft kommen verschiedene Technologien zum Einsatz. Kompressoren von Herstellern wie Atlas Copco sind mit modernen Filtrations- und Trocknungssystemen ausgestattet, die eine effektive Druckluftaufbereitung gewährleisten. Hochleistungsfilter entfernen Schmutzpartikel und Ölrückstände aus der Druckluft, während innovative Trocknungstechniken sicherstellen, dass die Druckluft bei optimalen Bedingungen bereitgestellt wird. Diese Technologien spielen eine entscheidende Rolle bei der Erreichung der erforderlichen Druckluftqualitätsklassen und verhindern, dass Verunreinigungen die Effizienz der Maschinen und Anlagen beeinträchtigen.

Welche Anwendungsmöglichkeiten gibt es für verschiedene Druckluftqualitätsklassen?

Wo wird Druckluft der Klasse 0 verwendet?

Druckluft der Klasse 0 findet Anwendung in Bereichen, in denen höchste Reinheit erforderlich ist, wie in der Lebensmittel- und Pharmaindustrie. In diesen Sektoren ist es entscheidend, dass die Druckluft keine Verunreinigungen enthält, die die Produktqualität beeinträchtigen könnten. Druckluft der Klasse 0 wird beispielsweise in der Abfüllung von Lebensmitteln oder in der Herstellung von pharmazeutischen Produkten eingesetzt, wo selbst kleinste Verunreinigungen zu ernsthaften Qualitätsproblemen führen können. Die Verwendung von Druckluft in diesen Anwendungen erfordert eine strenge Überwachung und Kontrolle der Druckluftqualität, um die Einhaltung der gesetzlichen Vorschriften zu gewährleisten.

In welchen Maschinen und Anlagen sind höhere Qualitätsklassen notwendig?

Höhere Druckluftqualitätsklassen sind notwendig in Maschinen und Anlagen, die empfindliche Prozesse durchführen oder Produkte herstellen, die eine hohe Präzision erfordern. Dies umfasst beispielsweise CNC-Maschinen, Spritzgussanlagen und Druckmaschinen. In diesen Anwendungen kann die Verwendung von Druckluft mit niedrigeren Qualitätsklassen zu Maschinenfehlern, Produktfehlern oder sogar Produktionsausfällen führen. Daher ist es wichtig, dass Unternehmen, die solche Maschinen betreiben, die richtigen Druckluftqualitätsklassen sicherstellen, um die Effizienz und Zuverlässigkeit ihrer Produktionsprozesse zu gewährleisten.

Wie beeinflusst die Druckluftqualität die Effizienz von Kompressoren?

Die Druckluftqualität hat einen direkten Einfluss auf die Effizienz von Kompressoren. Wenn die Druckluft verunreinigt ist, müssen die Kompressoren härter arbeiten, um die erforderliche Reinheit zu erreichen, was zu einem höheren Energieverbrauch führt. Darüber hinaus können Verunreinigungen wie Wasser und Öl die Lebensdauer der Kompressoren und der angeschlossenen Maschinen verkürzen, da sie zu Verschleiß und Beschädigungen führen können. Eine gute Druckluftqualität reduziert nicht nur den Energieverbrauch, sondern verlängert auch die Lebensdauer der Geräte und senkt die Betriebskosten. Daher ist es von entscheidender Bedeutung, die Druckluftqualität kontinuierlich zu überwachen und zu verbessern.

Welche Verunreinigungen sind in den Druckluftqualitätsklassen erlaubt?

Was sind die maximalen Partikelgrößen in den verschiedenen Klassen?

Die maximalen Partikelgrößen, die in den verschiedenen Druckluftqualitätsklassen erlaubt sind, variieren erheblich. In Klasse 0 sind keine festen Partikel erlaubt, was bedeutet, dass die Druckluft absolut rein sein muss. In Klasse 1 dürfen Partikel mit einer maximalen Größe von 0,1 Mikrometern enthalten sein, während Klasse 2 eine größere Partikelgröße von bis zu 1 Mikrometer zulässt. In höheren Klassen sind die Grenzwerte für Partikelgrößen höher, was bedeutet, dass die Reinheitsanforderungen weniger streng sind. Die Einhaltung dieser Grenzwerte ist entscheidend, um die Qualität der Druckluft in industriellen Anwendungen sicherzustellen.

Wie werden Verunreinigungen gemessen und kontrolliert?

Verunreinigungen in der Druckluft werden durch verschiedene Methoden gemessen und kontrolliert. Dazu gehören die Verwendung von Partikelzählern, die die Anzahl und Größe der Partikel in der Druckluft bestimmen, sowie die Analyse des Restölgehalts mit speziellen Testmethoden. Regelmäßige Kontrollen sind notwendig, um sicherzustellen, dass die Druckluft den Anforderungen der jeweiligen Qualitätsklasse entspricht. Unternehmen sollten geeignete Messgeräte und Technologien einsetzen, um die Druckluftqualität zu überwachen und sicherzustellen, dass die festgelegten Grenzwerte nicht überschritten werden.

Welche Folgen haben Verunreinigungen für industrielle Anwendungen?

Verunreinigungen in der Druckluft können erhebliche Folgen für industrielle Anwendungen haben. Sie können nicht nur die Qualität der Produkte beeinträchtigen, sondern auch die Effizienz der Maschinen und Anlagen verringern. Beispielsweise können Schmutzpartikel in pneumatischen Systemen zu Funktionsstörungen führen, während Wasser und Öl die Leistung von Kompressoren beeinträchtigen können. In kritischen Anwendungen kann dies sogar zu Produktionsausfällen oder teuren Reparaturen führen. Daher ist es unerlässlich, geeignete Maßnahmen zur Kontrolle und Reduzierung von Verunreinigungen in der Druckluft zu ergreifen, um die Betriebskosten zu minimieren und die Produktqualität zu gewährleisten.

Wie kann die Druckluftqualität überwacht und verbessert werden?

Welche Instrumente stehen zur Überwachung der Druckluftqualität zur Verfügung?

Zur Überwachung der Druckluftqualität stehen verschiedene Instrumente zur Verfügung. Dazu gehören digitale Partikelzähler, Feuchtigkeitssensoren und Öltester, die es ermöglichen, die Druckluft kontinuierlich zu überwachen. Diese Instrumente liefern Echtzeitdaten über die Reinheit der Druckluft und helfen Unternehmen, potenzielle Probleme frühzeitig zu erkennen. Die Integration dieser Technologien in die Druckluftaufbereitungssysteme ermöglicht es den Unternehmen, die Qualität der Druckluft effizient zu steuern und sicherzustellen, dass sie den Anforderungen der ISO 8573 entspricht.

Wie kann man die Druckluftqualität kontinuierlich verbessern?

Die kontinuierliche Verbesserung der Druckluftqualität kann durch regelmäßige Wartung und den Einsatz moderner Technologien erreicht werden. Die Implementierung eines präventiven Wartungsplans, der regelmäßige Inspektionen und Wartungen umfasst, kann dazu beitragen, Probleme frühzeitig zu erkennen und zu beheben. Darüber hinaus sollten Unternehmen in moderne Filtrations- und Trocknungstechnologien investieren, um die Druckluftqualität zu optimieren. Schulungen für das Personal in der Druckluftaufbereitung sind ebenfalls wichtig, um sicherzustellen, dass alle Mitarbeiter über die besten Praktiken zur Aufrechterhaltung der Druckluftqualität informiert sind.

Welche Rolle spielt die Schulung des Personals bei der Druckluftaufbereitung?

Die Schulung des Personals spielt eine entscheidende Rolle bei der Druckluftaufbereitung. Gut geschultes Personal ist in der Lage, die Druckluftaufbereitungssysteme effizient zu betreiben und Probleme schnell zu identifizieren. Schulungen sollten sich auf die Bedeutung der Druckluftqualität, die Überwachung der Verunreinigungen und die richtigen Wartungsverfahren konzentrieren. Durch regelmäßige Schulungsmaßnahmen können Unternehmen sicherstellen, dass ihr Personal über die notwendigen Kenntnisse und Fähigkeiten verfügt, um die Druckluftqualität effektiv zu überwachen und kontinuierlich zu verbessern. Dies trägt nicht nur zur Effizienz und Produktivität der Maschinen und Anlagen bei, sondern auch zur Qualität der produzierten Produkte.

| Technologie | Funktion |

|---|---|

| Partikelfilter | Entfernung fester Partikel |

| Koaleszenzfilter | Entfernung von Öl und Wasser |

| Aktivkohlefilter | Entfernung von Öldämpfen und Gerüchen |

| Kältetrockner | Reduzierung des Wassergehalts |

| Adsorptionstrockner | Entfernung von Wasser aus der Druckluft |

Q: Was sind die verschiedenen Druckluftklassen und wie werden sie definiert?

A: Die Druckluftklassen sind Kategorien, die die Reinheit der Druckluft bestimmen. Diese Klassen basieren auf der Anzahl und Art der Verunreinigungen, die in der Druckluft enthalten sein dürfen. Es gibt mehrere Reinheitsklassen, die je nach Anwendungsbereich variieren.

Q: Welche Anforderungen für die verwendete Druckluft gelten in der Industrie?

A: In der Industrie müssen die Anforderungen für die verwendete Druckluft bestimmte Qualitätsstandards erfüllen, um eine zuverlässige und sichere Nutzung zu gewährleisten. Dazu gehören spezifische Grenzwerte für Feststoffpartikeln und andere Verunreinigungen.

Q: Warum braucht man eine gute Druckluftqualität in der Produktion?

A: Eine gute Druckluftqualität ist entscheidend, um sicherzustellen, dass Maschinen effizient und zuverlässig betrieben werden. Verunreinigte Druckluft kann zu Schäden an Geräten und Produkten führen, was die Produktionskosten erhöht.

Q: Wie wird die Druckluft aufbereitet, um die erforderliche Qualitätsklasse zu erreichen?

A: Die Aufbereitung der Druckluft erfolgt durch verschiedene Verfahren wie Filtration, Trocknung und Kompression, um sicherzustellen, dass die Druckluft den Anforderungen der jeweiligen Qualitätsklasse entspricht.

Q: Was passiert, wenn die Druckluft nicht der geforderten Reinheitsklasse entspricht?

A: Wenn die Druckluft nicht den geforderten Reinheitsklassen entspricht, kann dies zu Betriebsstörungen, Ausfällen von Maschinen und Qualitätsverlusten bei Produkten führen. Daher ist die Einhaltung der definierten Standards von großer Bedeutung.

Q: Wie kann ich die Druckluftqualität in meinem Unternehmen überwachen?

A: Um die Druckluftqualität zu überwachen, können spezifische Messgeräte eingesetzt werden, die Parameter wie Druck, Temperatur und Reinheit der Druckluft messen. Regelmäßige Prüfungen sind ebenfalls wichtig, um die Standards einzuhalten.

Q: Wo kann ich weitere Informationen zu den Druckluftklassen erhalten?

A: Für detaillierte Informationen zu den Druckluftklassen und deren Anforderungen können Sie uns einfach kontaktieren. Nutzen Sie bequem unser Kontaktformular, um Ihre Fragen zu stellen.

Q: Was sollte ich tun, wenn ich Fragen zu meiner Druckluftqualität habe?

A: Wenn Sie Fragen zu Ihrer Druckluftqualität haben, können Sie uns einfach anrufen oder klicken Sie einfach auf den Link zu unserem Kontaktformular. Wir helfen Ihnen gerne weiter.

Q: Welche Rolle spielen Feststoffpartikeln in der Druckluftqualität?

A: Feststoffpartikeln können die Qualität der Druckluft erheblich beeinträchtigen. Sie müssen in der Druckluft reduziert werden, um sicherzustellen, dass die Druckluft zuverlässig und sicher betrieben werden kann.

One Reply to “Druckluftklassen”

Der vorliegende Textauszug bietet eine prägnante Einführung in die Thematik der Druckluftqualität und deren Normierung durch die ISO 8573. Der Autor betont zu Recht die zentrale Bedeutung der Druckluftqualität in industriellen Anwendungen, insbesondere in der Pneumatik und bei der Nutzung von Kompressoren.

Besonders hervorzuheben ist die Erläuterung der ISO 8573-Norm, die als internationaler Standard die Klassifizierung von Druckluftqualitäten festlegt. Diese Normierung ist von großer praktischer Relevanz, da sie eine einheitliche Bewertung und Kommunikation von Qualitätsanforderungen in verschiedenen Industriezweigen ermöglicht.

Der Text weist zudem auf die Vielfältigkeit der Anwendungsbereiche hin, von der Lebensmittelproduktion bis zur Automobilindustrie. Dies unterstreicht die Notwendigkeit differenzierter Qualitätsanforderungen, die durch die verschiedenen Druckluftklassen abgebildet werden.

Ein interessanter Aspekt, der im Text angesprochen wird, ist die Analyse der erlaubten Verunreinigungen in den verschiedenen Qualitätsklassen. Dies deutet auf eine detaillierte Betrachtung der Thematik hin, die für Fachleute und Anwender gleichermaßen relevant sein dürfte.

Insgesamt bietet der Textauszug einen soliden Einstieg in das Thema und weckt das Interesse des Lesers für eine tiefergehende Auseinandersetzung mit den spezifischen Anforderungen und Anwendungen der verschiedenen Druckluftklassen.

Es wäre interessant, im weiteren Verlauf des Artikels konkrete Beispiele für die Anwendung der verschiedenen Druckluftklassen zu erfahren sowie detailliertere Informationen über die Messmethoden und Grenzwerte der erlaubten Verunreinigungen zu erhalten.