Die Bedeutung der DIN ISO 8573-1 im Bereich der biotechnologischen Produktion

By krzluk |

Einleitung: Einführung in das Thema und seine Bedeutung für die Pharmaindustrie

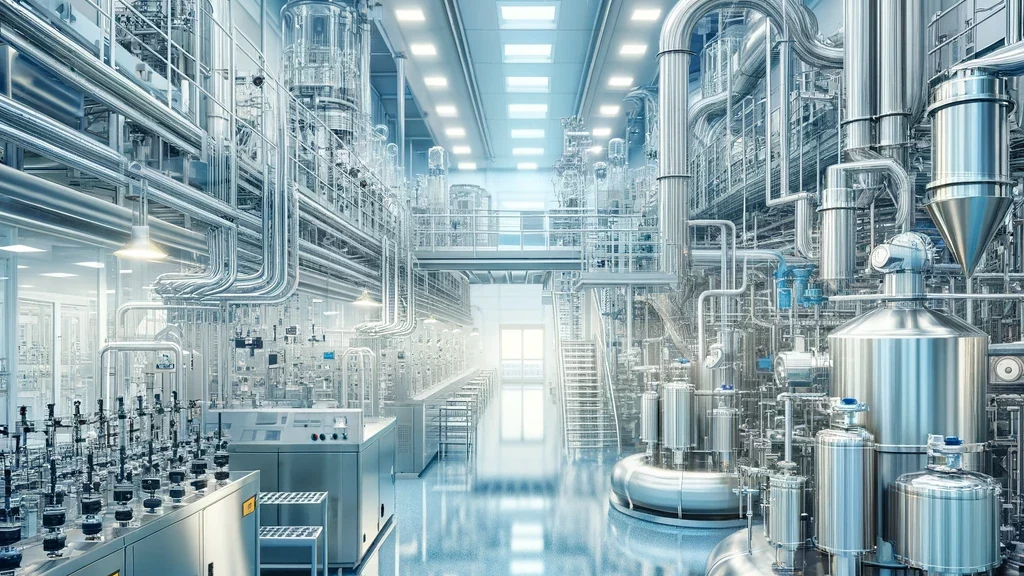

Im Zeitalter der Biotechnologie und Pharmazie spielt Qualitätssicherung eine unverzichtbare Rolle. Bei der Herstellung von Arzneimitteln sind höchste Standards erforderlich, um die Sicherheit und Wirksamkeit der Produkte zu gewährleisten. Ein wichtiger Aspekt der Qualitätssicherung in der Pharmaindustrie, der oft übersehen wird, ist die Qualität der eingesetzten Druckluft. Hier kommt die Norm DIN ISO 8573-1 ins Spiel, die ein weltweit anerkannter Standard für die Qualität von Druckluft ist.

Die pharmazeutische Industrie ist bekannt für ihre strengen Vorschriften und Standards, um die Sicherheit und Wirksamkeit ihrer Produkte sicherzustellen. Dabei muss jeder einzelne Aspekt des Herstellungsprozesses streng kontrolliert werden, einschließlich der Druckluft, die in vielen Prozessen eine entscheidende Rolle spielt. Die DIN ISO 8573-1 ist eine Norm, die Anforderungen an die Qualität von Druckluft in verschiedenen Anwendungsbereichen stellt, einschließlich der Pharmaindustrie.

Die Bedeutung der DIN ISO 8573-1 für die Pharmaindustrie kann nicht genug betont werden. Die Qualität der Druckluft kann einen erheblichen Einfluss auf die Produktqualität und somit auf die Sicherheit der Patienten haben. Eine schlechte Druckluftqualität kann zu Kontaminationen führen, die Produktfehler und schließlich Gesundheitsrisiken für die Patienten verursachen können.

In diesem Artikel werden wir einen tieferen Einblick in die Norm DIN ISO 8573-1 geben und ihre Rolle und Bedeutung in der Pharmaindustrie diskutieren. Wir werden die Anwendung der Norm in der biotechnologischen Produktion und ihre Vorteile für die Qualitätssicherung in der Pharmaindustrie beleuchten. Darüber hinaus werden wir einige der Herausforderungen und Lösungen bei der Implementierung dieser Norm in der Praxis betrachten. Schließlich werden wir einen Ausblick auf zukünftige Trends und Entwicklungen im Zusammenhang mit der DIN ISO 8573-1 in der Pharmaindustrie geben.

Der Artikel soll ein Verständnis für die Bedeutung der DIN ISO 8573-1 in der Pharmaindustrie vermitteln und wie ihre Einhaltung dazu beitragen kann, die Produktqualität und Sicherheit in dieser wichtigen Branche zu verbessern. Damit schaffen wir eine Grundlage für weitere Diskussionen und Untersuchungen zu diesem Thema.

Was ist die DIN ISO 8573-1? Definition und Überblick über die Norm

Die DIN ISO 8573-1 ist eine internationale Norm, die die Qualität von Druckluft festlegt und klassifiziert. Diese Norm wurde erstmals 1991 veröffentlicht und seitdem mehrfach überarbeitet, zuletzt im Jahr 2010. Sie ist Teil der ISO 8573-Reihe, die sich mit der Druckluftqualität beschäftigt.

In der DIN ISO 8573-1 wird die Druckluftqualität in Bezug auf drei Hauptkontaminanten definiert: Feststoffpartikel, Wasser und Öl. Jeder dieser Kontaminanten wird in Klassen eingeteilt, wobei Klasse 0 die höchste Reinheit und Klasse X die niedrigste darstellt. Ein Druckluftsystem kann in jeder der drei Kontaminantenkategorien eine andere Klasse haben, je nachdem, wie gut es diese Kontaminanten filtert.

Die Feststoffpartikel werden in drei Kategorien unterteilt: Mikronpartikel (Größen von 0,1 bis 0,5 Mikrometer), Feinstaubpartikel (Größen von 0,5 bis 1 Mikrometer) und Grobstaubpartikel (Größen über 1 Mikrometer).

Die Wasserkontamination wird in Bezug auf die Taupunkttemperatur gemessen, die angibt, bei welcher Temperatur Wasserdampf in der Luft kondensieren würde.

Ölkontamination bezieht sich auf sowohl flüssige als auch dampfförmige Öle. Diese werden in Milligramm pro Kubikmeter Luft gemessen.

Die Einhaltung der DIN ISO 8573-1 in der Pharmaindustrie ist von entscheidender Bedeutung, da sie dazu beiträgt, Kontaminationen zu vermeiden, die die Produktqualität beeinträchtigen und die Patientensicherheit gefährden könnten.

Es ist wichtig zu beachten, dass die DIN ISO 8573-1 keine spezifischen Anforderungen für bestimmte Branchen oder Anwendungen festlegt. Stattdessen dient sie als allgemeiner Leitfaden, der es den Anwendern ermöglicht, die richtigen Spezifikationen für ihre spezifischen Bedürfnisse festzulegen.

In den folgenden Abschnitten werden wir uns genauer damit beschäftigen, wie die DIN ISO 8573-1 in der Pharmaindustrie angewendet wird und welche Rolle sie bei der Qualitätssicherung in dieser Branche spielt.

Die Rolle der Druckluft in der Pharmaindustrie

Die Pharmaindustrie ist ein Sektor, in dem Druckluft eine wesentliche Rolle spielt. Obwohl es auf den ersten Blick nicht offensichtlich sein mag, ist die Qualität der verwendeten Druckluft ein entscheidender Faktor für den Erfolg und die Sicherheit der pharmazeutischen Produktion.

In pharmazeutischen Betrieben wird Druckluft für eine Vielzahl von Anwendungen verwendet, darunter Prozessluft, Steuerluft und Atemluft. Prozessluft kommt in direkten Kontakt mit dem Produkt oder dem Prozess, beispielsweise bei der Herstellung von Medikamenten, der Sterilisation von Ausrüstung oder der Reinigung von Produktionslinien. Die Steuerluft wird verwendet, um Geräte und Prozesse zu steuern, z.B. Ventile und pneumatische Systeme. Die Atemluft wird zur Sicherheit und zum Schutz der Mitarbeiter in kontrollierten oder gefährlichen Umgebungen bereitgestellt.

Jede dieser Anwendungen erfordert eine bestimmte Druckluftqualität, um sicherzustellen, dass die Prozesse effizient und sicher ablaufen und dass das Endprodukt den erforderlichen Qualitätsstandards entspricht. Eine mangelnde Druckluftqualität kann zu zahlreichen Problemen führen, darunter Produktkontamination, Betriebsunterbrechungen und sogar Sicherheitsrisiken für die Mitarbeiter.

Zum Beispiel kann in der pharmazeutischen Produktion eine Kontamination der Prozessluft mit Mikroorganismen oder Partikeln zur Kontamination des Endprodukts führen, was zu Ausfällen bei der Qualitätskontrolle und im schlimmsten Fall zu Rückrufen von Produkten führen kann. In ähnlicher Weise kann eine mangelnde Druckluftqualität in pneumatischen Steuersystemen zu Fehlfunktionen und Ausfallzeiten führen, was die Effizienz und Produktivität beeinträchtigt.

Auf der anderen Seite ist die Bereitstellung von sauberer und sicherer Atemluft für die Mitarbeiter in der Pharmaindustrie von entscheidender Bedeutung, um ihre Gesundheit und Sicherheit zu gewährleisten und die Einhaltung von Arbeitsplatzvorschriften zu gewährleisten.

Aus all diesen Gründen ist die Überwachung und Kontrolle der Druckluftqualität in der Pharmaindustrie von entscheidender Bedeutung. Hier kommt die DIN ISO 8573-1 ins Spiel, die einen Rahmen für die Qualitätskriterien und -klassen von Druckluft bietet und damit hilft, die Qualität und Sicherheit in der pharmazeutischen Produktion zu gewährleisten.

Anwendung der DIN ISO 8573-1 in der Pharmaindustrie

Die Anwendung der DIN ISO 8573-1 in der Pharmaindustrie trägt wesentlich dazu bei, die hohe Qualität und Sicherheit zu gewährleisten, die in diesem Sektor erforderlich ist. Die Norm bietet ein klares und umfassendes Rahmenwerk für die Definition, Messung und Kontrolle der Druckluftqualität, was die Sicherheit und Effizienz der pharmazeutischen Produktion erhöht.

Ein zentraler Aspekt der DIN ISO 8573-1 in der Pharmaindustrie ist die Kontrolle von Kontaminanten. Die Norm legt Standards für die maximale Konzentration von Partikeln, Wasser und Öl in der Druckluft fest. Da diese Kontaminanten potenzielle Quellen von Kontamination und Fehler in der pharmazeutischen Produktion sein können, helfen diese Standards dabei, die Qualität und Sicherheit der Endprodukte zu gewährleisten.

Beispielsweise können Feststoffpartikel in der Druckluft zu Verunreinigungen in den hergestellten Medikamenten führen, während Wasser und Öl die Funktionsfähigkeit von Geräten beeinträchtigen und die Wirksamkeit von Prozessen verringern können. Durch die Einhaltung der DIN ISO 8573-1 können pharmazeutische Hersteller sicherstellen, dass ihre Druckluftsysteme diese Kontaminanten effektiv filtern.

Die Norm DIN ISO 8573-1 bietet auch eine Methode zur Überprüfung und Validierung der Druckluftqualität. Durch regelmäßige Tests und Überwachung gemäß den in der Norm festgelegten Kriterien können Unternehmen sicherstellen, dass ihre Druckluftsysteme korrekt funktionieren und die erforderliche Qualität liefern.

Schließlich bietet die DIN ISO 8573-1 einen international anerkannten Standard, der den Vergleich und die Kommunikation von Druckluftqualitätsspezifikationen zwischen verschiedenen Akteuren, einschließlich Lieferanten, Kunden und Regulierungsbehörden, erleichtert.

Insgesamt trägt die Anwendung der DIN ISO 8573-1 dazu bei, die Sicherheit und Qualität der pharmazeutischen Produktion zu gewährleisten, indem sie klare und messbare Standards für die Druckluftqualität bietet. Im folgenden Abschnitt werden wir einige spezifische Anwendungen und Vorteile der Einhaltung dieser Norm in der Praxis diskutieren.

Praktische Anwendungen der DIN ISO 8573-1 in der Pharmaindustrie

Die DIN ISO 8573-1 findet in vielen Bereichen der pharmazeutischen Produktion praktische Anwendung. Hier sind einige Beispiele, die verdeutlichen, wie die Einhaltung dieser Norm zur Verbesserung der Produktqualität und Sicherheit in der Pharmaindustrie beiträgt:

Sterile Produktion

In sterilen Produktionsumgebungen, wie beispielsweise bei der Herstellung von injizierbaren Medikamenten, ist die Reinheit der Umgebung von entscheidender Bedeutung. Hierbei wird Druckluft häufig zum Betrieb von Füll- und Versiegelungssystemen sowie zur Reinigung von Behältern und Ausrüstung eingesetzt. Die Verwendung von Druckluft, die gemäß DIN ISO 8573-1 klassifiziert ist, stellt sicher, dass die eingesetzte Luft frei von Kontaminationen ist und nicht zur Verunreinigung der Produkte beiträgt.

Tablettierung und Beschichtung

In der Tablettenherstellung und -beschichtung wird Druckluft für verschiedene Prozesse verwendet, einschließlich der Tablettierung selbst, der Beschichtung der Tabletten und der Reinigung der Ausrüstung. In allen diesen Prozessen kann die Verwendung von Druckluft gemäß DIN ISO 8573-1 dazu beitragen, das Risiko von Kontaminationen und Produktfehlern zu minimieren.

Pneumatische Steuerung

In der pharmazeutischen Produktion werden häufig pneumatische Systeme eingesetzt, um Prozesse und Ausrüstung zu steuern. Die Verwendung von Druckluft, die gemäß DIN ISO 8573-1 klassifiziert ist, kann dazu beitragen, die Leistung dieser Systeme zu optimieren und Ausfälle oder Störungen aufgrund von luftbedingten Problemen zu vermeiden.

Laboranwendungen

In pharmazeutischen Labors wird Druckluft für eine Vielzahl von Anwendungen verwendet, von der Probenvorbereitung bis hin zu analytischen Tests. Die Verwendung von Druckluft, die gemäß DIN ISO 8573-1 klassifiziert ist, kann dazu beitragen, die Zuverlässigkeit und Genauigkeit der Testergebnisse zu gewährleisten.

Durch die Anwendung der DIN ISO 8573-1 in diesen und anderen Bereichen kann die Pharmaindustrie die Qualität und Sicherheit ihrer Produkte gewährleisten und gleichzeitig die Effizienz und Zuverlässigkeit ihrer Produktionsprozesse verbessern.

Herausforderungen und Lösungen bei der Implementierung der DIN ISO 8573-1 in der Pharmaindustrie

Die Implementierung der DIN ISO 8573-1 in der pharmazeutischen Industrie ist ein entscheidender Schritt zur Gewährleistung der Qualität und Sicherheit. Es gibt jedoch einige Herausforderungen, die dabei zu berücksichtigen sind:

Herausforderung 1: Kosten und Komplexität

Die Implementierung der DIN ISO 8573-1 kann zunächst kostspielig und komplex sein, da sie eine gründliche Überprüfung und möglicherweise eine Überholung der vorhandenen Druckluftsysteme erfordert. Außerdem sind regelmäßige Tests und Überwachungen notwendig, um die Einhaltung der Norm sicherzustellen.

Lösung

Eine sorgfältige Planung und Kosten-Nutzen-Analyse kann helfen, die Auswirkungen dieser Herausforderung zu minimieren. Darüber hinaus kann die langfristige Sicherheit und Qualität, die durch die Einhaltung der Norm gewährleistet wird, die anfänglichen Kosten mehr als ausgleichen.

Herausforderung 2: Ausbildung und Bewusstsein

Das Personal muss geschult und sensibilisiert werden, um die Bedeutung der Druckluftqualität und die Anforderungen der DIN ISO 8573-1 zu verstehen. Dies kann eine Herausforderung darstellen, insbesondere in größeren Organisationen.

Lösung

Regelmäßige Schulungen und Informationsveranstaltungen können dazu beitragen, das Bewusstsein für die Bedeutung der Druckluftqualität und die Anforderungen der DIN ISO 8573-1 zu schärfen. Es ist auch hilfreich, klare Verantwortlichkeiten und Verfahren für die Überwachung und Kontrolle der Druckluftqualität zu definieren.

Herausforderung 3: Einhaltung der Normen

Die Einhaltung der DIN ISO 8573-1 erfordert regelmäßige Tests und Überwachung. Dies kann insbesondere in komplexen oder sich schnell verändernden Produktionsumgebungen eine Herausforderung darstellen.

Lösung

Die Einführung eines umfassenden Qualitätsmanagementsystems kann dazu beitragen, die Einhaltung der DIN ISO 8573-1 zu gewährleisten. Dies könnte eine regelmäßige Überwachung und Überprüfung der Druckluftsysteme sowie routinemäßige Tests und Kontrollen einschließen.

Obwohl es Herausforderungen bei der Implementierung der DIN ISO 8573-1 in der pharmazeutischen Industrie gibt, sind die Vorteile, die sie bietet, unbestreitbar. Mit sorgfältiger Planung und Engagement kann die DIN ISO 8573-1 dazu beitragen, die Qualität und Sicherheit in der pharmazeutischen Produktion zu gewährleisten.

Fazit

Die DIN ISO 8573-1 spielt eine entscheidende Rolle in der Qualitätssicherung in der pharmazeutischen Industrie. Sie stellt einen anerkannten und bewährten Standard für die Druckluftqualität dar und hilft, die hohen Anforderungen an Sauberkeit und Sicherheit in diesem Sektor zu erfüllen.

Trotz der Herausforderungen bei der Implementierung bietet die Norm viele Vorteile. Sie trägt zur Verbesserung der Produktqualität bei, minimiert das Risiko von Kontaminationen und Ausfällen und erhöht die allgemeine Effizienz und Zuverlässigkeit der Produktionsprozesse.

Auch die kontinuierliche Einhaltung der DIN ISO 8573-1 hat Langzeitvorteile. Sie gewährleistet die Einhaltung von Vorschriften, trägt zur Kundenzufriedenheit bei und stärkt das Ansehen der Firma als vertrauenswürdiger und verantwortungsbewusster Hersteller.

Ausblick auf zukünftige Trends und Entwicklungen

Die Pharmaindustrie ist ein sich schnell verändernder Sektor, in dem neue Technologien und Prozesse fortwährend eingeführt werden. In dieser dynamischen Umgebung ist es wahrscheinlich, dass die Bedeutung der Druckluftqualität und damit der DIN ISO 8573-1 weiter zunehmen wird.

Beispielsweise könnte die zunehmende Automatisierung in der pharmazeutischen Produktion zu einem erhöhten Einsatz von Druckluft führen, wodurch die Kontrolle der Druckluftqualität noch kritischer wird. Auch die wachsende Bedeutung von biotechnologischen Verfahren, die oft empfindlicher auf Verunreinigungen reagieren, könnte die Nachfrage nach hochreiner Druckluft erhöhen.

Um diesen zukünftigen Anforderungen gerecht zu werden, wird es entscheidend sein, dass pharmazeutische Unternehmen die DIN ISO 8573-1 weiterhin implementieren und einhalten und dass sie bereit sind, ihre Druckluftsysteme und -praktiken kontinuierlich zu überprüfen und zu verbessern. In diesem Kontext wird die DIN ISO 8573-1 auch weiterhin ein wesentliches Werkzeug zur Gewährleistung der Qualität und Sicherheit in der pharmazeutischen Produktion sein.