Warum muss die Temperatur in Autoklaven bei der Qualifizierung von Autoklaven erfasst werden?

Alle thermischen Prozesse in Autoklaven erfordern eine ausreichende Wärmezufuhr zum Inhalt der Verpackungen, um sicherzustellen, dass alle Mikroorganismen, die zum Tod, zur Lebensmittelvergiftung oder zum Verderb führen könnten, abgetötet werden. Dadurch wird nicht nur die Sicherheit der Verbraucher gewährleistet, sondern auch sichergestellt, dass die Lebensmittel unter den richtigen Lagerbedingungen auf den Zielmärkten die richtige Haltbarkeit haben. Aus diesem Grund ist die Qualifizierung von Autoklaven und die Validierung von Pasteurisierungs-/Sterilisierungsprozessen von entscheidender Bedeutung.

Dieses Maß an Kontrolle über die Letalität kann nur erreicht werden, wenn die Leistung des Autoklavenbehälters vollständig bekannt ist. Die Qualifikation des Autoklaven muss die folgenden Fragen beantworten:

- Wie schnell sich der Behälter auf die Solltemperatur(en) aufheizt und ausgleicht.

- Wo sich die kalten Zonen befinden und welche Temperaturdifferenz zwischen ihnen und dem Sollwert während des Autoklavierzyklus besteht.

- Wie beständig sind diese Orte, wenn das Schiff voll oder teilweise beladen ist – bewegen sie sich oder verändern sie ihren Wert.

- Die Auswirkungen der Versorgungsleistungen.

- Auch die Kühlleistung muss quantifiziert werden – schnellste und langsamste Kühlung.

Dieses Wissen über die Lage der kalten Stelle muss auf das zu verarbeitende Packungsformat ausgeweitet werden. Der Cold Spot variiert je nach Behälterform und wird durch die Konduktions- oder Konvektionserwärmungseigenschaften des Packungsinhalts beeinflusst.

Sobald die Qualifizierung des Autoklaven abgeschlossen ist, müssen alle thermischen Prozesse mit Hilfe von Packungen eingestellt werden, die an ihrer kältesten Stelle (in der Packung) und an der/den kalten Stelle(n) im Behälter geprüft werden. Die verwendeten Packungen müssen die ungünstigste Kombination (3-Sigma-Abweichungen) von Eigenschaften repräsentieren, die sich auf die Wärmeübertragung und die Länge des Wärmeweges auswirken, die in der Produktion vorkommen können.

Wenn alle oben genannten Punkte während der Qualifizierung des Autoklaven erfüllt sind, ist der thermische Prozess sowohl robust als auch zuverlässig.

Der Zeitaufwand für die Durchführung und Analyse aller in diesem Dokument dargelegten Schritte sollte nicht unterschätzt werden.

Typischerweise sollte man pro Autoklavenqualifizierung und thermischer Prozessvalidierung davon ausgehen:-

Temperaturverteilungstests – 2-3 Tage pro Behälter

Tests zur Wärmeverteilung – 2-3 Tage pro Behälter

Tests zur Wärmedurchdringung – 3 Durchgänge pro Produkt und Packungsgröße

Die oben genannten Fristen lassen keine Zeit für Wiederholungen, die möglicherweise erforderlich sind, um alle ungewöhnlichen Befunde vollständig zu untersuchen.

Voraussetzungen, die in der Fabrik gegeben sein müssen, bevor mit der Qualifizierung des Autoklaven begonnen wird

- Ein vollständiger Satz von Spezifikationen für Roh- und Verpackungsmaterial muss von den Lieferanten genehmigt und unterzeichnet werden. Diese Spezifikationen müssen mikrobiologische Standards enthalten.

- Die mikrobiologische Qualität und Belastung (TVC und Sporen) wirken sich auf die Zielletalität des thermischen Prozesses für den Verderb aus.

- Wenn die Spezifikationen nicht mit den Lieferanten vereinbart wurden, ist die Fähigkeit des Lebensmittelherstellers, die Leistung der Lieferanten, die Qualität des Rohmaterials und die Grundlage für Reklamationen und Ablehnungen zu kontrollieren, völlig untergraben.

- Die Handelsverträge müssen von allen Lieferanten unterzeichnet worden sein.

- Fehlende Verträge schränken die Möglichkeiten des Lebensmittelherstellers ein, im Falle schwerwiegender Zwischenfälle oder Materialverweigerungen die Kosten vom Lieferanten zurückzufordern.

- Liegt kein Vertrag mit einem Lebensmittelhersteller vor, beschränken sich die Ansprüche auf die Anschaffungskosten der Materialien.

- Die Merkmale und Eigenschaften der Formulierung müssen von einem Technologen vollständig quantifiziert worden sein, so dass die kritischen Faktoren, die für die Erwärmung und den Wärmetransfer ausschlaggebend sind, bekannt sind und ihre Ziele und Grenzen vollständig quantifiziert sind. Die Grenzwerte beziehen sich in diesem Fall auf die Tatsache, dass eine 3-Sigma-Varianz aus statistisch repräsentativen Versuchen und begleitenden Messungen ermittelt wurde.

- Zu den möglichen Faktoren gehören:-

- Viskosität

- Partikelgröße

- Partikelmenge – Abtropfgewicht

- Handelt es sich bei der Formulierung um Konduktions- oder Konvektionserwärmung. Im letzteren Fall muss das Gemüse beprobt werden, und je nach Format des Behälters hat dies Auswirkungen auf die Positionierung der Thermoelemente für Wärmeeindringversuche.

- Belüftung oder Lufteinschluss im Produkt

- Füllvolumen

- Kopfraumvolumen und Freiraumvolumen.

- Egalisierung der Packung bei Beuteln

- Packungsanordnung im Autoklaven

- Anfangstemperatur bei eingeschaltetem Dampf.

- Unversehrtheit der Dichtung oder des Verschlusses

- Für jeden Faktor sollte eine Reihe von Abhilfemaßnahmen vorgesehen werden.

- Die Produkte müssen als Konvektions- oder Konduktionserwärmung charakterisiert worden sein. Diese Information wirkt sich auf die Platzierung und Positionierung der Sonde in den Verpackungen aus und darauf, ob die Partikel während der Wärmeeindringstudien mit den Thermoelementen/Sonden untersucht werden müssen.

- Es müssen HACCP-Studien durchgeführt worden sein, sie müssen umgesetzt worden sein und die Überprüfung muss im Gange sein.

- Die Versorgungseinrichtungen (Dampf, Wasser und Luft) müssen von der richtigen Qualität sein und die richtige Kapazität haben, um die Spitzenlastanforderungen der Anlage/Ausrüstung zu erfüllen. Dies muss im Rahmen der Validierung des Autoklavengefäßes – während der Temperatur- und Wärmeverteilungstests – geprüft werden.

- Die Genauigkeit des Master-Temperatur-Indikators (MTI) und der Thermoelemente (RTD/PT100) muss bekannt sein und entsprechend kalibriert werden, so dass das Thermoelement keine höheren Werte als der MTI anzeigt.

- Kalibrierungszertifikate für alle Thermoelemente, MTI, Durchflussmesser und Messwandler müssen vorhanden sein.

- Die Konstruktion der Autoklaven-Zwischenlagen oder des Separators muss die Zirkulation der Heiz- und Kühlmedien innerhalb des Autoklaven sicherstellen, um eine optimale Wärmeübertragung auf die zu verarbeitenden Packungen zu gewährleisten. Dies hängt vom Heizsystem ab, z. B. Dampf, Dampfluft, Wassertauchen, Wasserdusche und Dampf-Wasser-Spray. Die Prinzipien müssen vollständig verstanden werden und die Ausrüstung muss bei der Konstruktion der Kiste/Lagerkissen/Separator vollständig berücksichtigt werden.

- Die Kühlwasseraufbereitung (Chlorierung oder Bromierung) wird kontrolliert, um sicherzustellen, dass das Potenzial für eine Rekontamination des Verpackungsinhalts nach dem Prozess auf ein Minimum reduziert wird.

- Es wird enthärtetes Prozesswasser verwendet, um die Bildung von Kalkablagerungen und damit eine Veränderung der Effizienz der Heizung/Kühlung des Autoklaven zu verhindern.

- Die Regelungsphilosophie für das Temperaturmanagement des Autoklaven sollte vereinbart worden sein, d. h. die Regeltemperatur sollte so angepasst werden, dass sie die Genauigkeitsgrenzen der Thermoelemente und des MTI ausgleicht. Wenn beispielsweise die Genauigkeit des MTI +/- 0,5 °C beträgt und der Sollwert der Halte- oder Kochzeit 122 °C ist, sollte dieser Wert auf 122,5 °C geändert werden, um sicherzustellen, dass die Temperatur nicht unter die Zieltemperatur und die für die Wärmeeindringstudien verwendete Temperatur fällt.

- Überdruckprofile müssen für die ungünstigsten Füllbedingungen der Primärpackung erstellt worden sein, z. B. für den größten Freiraum (Kopfraum plus mitgerissenes Restgas) und die heißesten Füllbedingungen.

- Alarmsollwerte und deren Grenzen in Bezug auf die Kontrollphilosophie verstanden.

- Es müssen abweichende Prozessmanagementverfahren vereinbart und umgesetzt worden sein.

- Etwaige Probenahmeverfahren für Inkubationstests müssen vereinbart und durchgeführt worden sein.

- Der Autoklavenhersteller sollte den Autoklaven vor Ort validieren, um sicherzustellen, dass das Computerprogramm und die Steuerungen wie angegeben funktionieren.

- Die im Computerprogramm angezeigten Wasserdurchflussmengen sollten manuell überprüft werden.

Erforderliche Materialien für die Qualifizierung und Validierung von Autoklaven

- Ausreichend mit Wasser gefüllte Packungen in der richtigen Größe und Anordnung, um sicherzustellen, dass volle Autoklavbehälter gewährleistet werden können.

- Sicherer Zugang zu allen Behältern des Autoklaven.

- Ausrüstung zur Datenerfassung. Dazu sollten genügend Thermoelemente und Kanäle gehören, um die Anzahl der Versuche zu minimieren und die Datenerfassung zu maximieren.

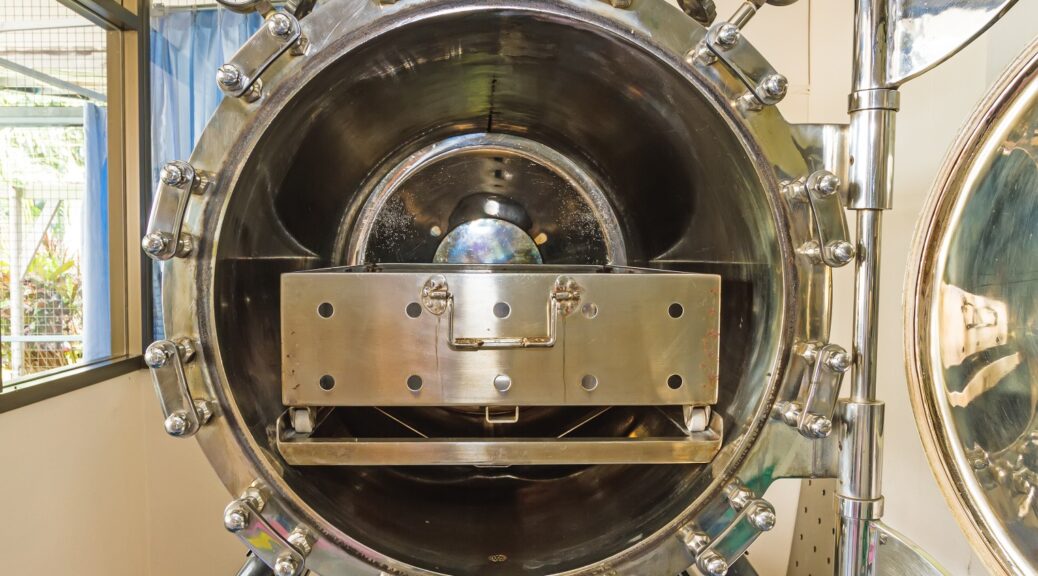

- Vom Lebensmittelhersteller zugelassene Autoklavendichtungen oder Stopfbuchsen. Oder Schleifringsystem für rotierende oder rührende Autoklaven.

- Vorrichtungen zum Halten oder Positionieren von Thermoelementen in der Packung, so dass ihre Bewegung von der kältesten Stelle der Packung verhindert wird.

- Dichtungsmaterial, um sicherzustellen, dass die Isolierung des Thermodrahtes und die der Eintrittsstelle in die Packung nicht durchlässig werden.

- Ausreichend Packungen, die nach den konservativsten Worst-Case-Standards für Wärmedurchdringungsstudien befüllt werden – auf der Grundlage der in der Küche oder im Dosier- und Abfüllbetrieb durchgeführten Versuche,

- Ein Mittel, mit dem sichergestellt wird, dass die IT der Sondenpackungen kontrolliert und auf den bekannten ungünstigsten Fall eingestellt wird, der bei Packungen auftreten kann, die in Autoklaventabletts/-kisten geladen werden und auf die Verarbeitung warten.

- Ein Mittel zur Analyse der Studiendaten, um die Leistung zu überprüfen.

- Papier und Tinte für die Schreiber des Autoklaven – diese Aufzeichnungen müssen zusammen mit den Daten der Testläufe aufbewahrt werden. Sie bilden eine wichtige Due-Diligence-Dokumentation für das Werk.

- Kalibrierungszertifikate für alle Temperaturmessgeräte, auch für die Logger.

- PT1000 zur Kalibrierung der Fühler.

Typ des Thermoelementes:

Die in der thermischen Verarbeitung am häufigsten verwendeten Thermoelemente sind Duplex-Thermoelemente vom Typ T (Kupfer/Konstantan) mit Teflonisolierung. Übliche Konfigurationen sind flexible Drähte (20-, 22- oder 24-Gauge) und starre Nadeltypen.

Art der Steckverbinder und zugehörige Fehler:

Steckverbinder, die in einem Thermoelementkreislauf verwendet werden, sind an einem Thermoelement angebrachte Armaturen, in denen die elektrischen Verbindungen hergestellt werden. Für bestimmte Anwendungen und Thermoelementtypen gibt es verschiedene Arten von Steckern. Es ist Vorsicht geboten, um bestimmte Fehlerquellen zu vermeiden, die mit der Verwendung von Steckern und Verlängerungsdrähten verbunden sein können. Dazu gehören: unterschiedliche thermische EMK zwischen Thermoelementen, Steckverbindern und Verlängerungsdrähten, Temperaturunterschiede zwischen zwei Drahtverbindungen und umgekehrte Polarität an der Thermoelement-Verlängerungsdraht-Verbindung. Thermoelementanschlüsse sollten häufig mit Metallreiniger gesäubert werden, um einen guten elektrischen Kontakt zu gewährleisten und Fehler bei den Thermoelementmesswerten zu vermeiden. Bei der Verwendung von PT100/ RTDs und Thermistoren sollten ähnliche Überlegungen angestellt werden.

Thermoelement-Kalibrierung:

Thermoelemente sollten anhand eines rückführbaren Kalibrierstandards (Thermometer, PT/RTD1000, Thermistor) kalibriert werden. Ungenauigkeiten bei den Temperaturmessungen können zu Fehlern bei der Prozessbewertung führen; daher ist eine häufige Kalibrierung unerlässlich, um zuverlässige Daten zu erhalten. Zu den Faktoren, die sich auf die Kalibrierung auswirken, gehören: verschlissene oder verschmutzte Schleifringe, unsachgemäße Verbindungen, Metalloxidation, Mehrfachanschlüsse an einer Leitung und eine unzureichende Kaltstellenkompensation des Datenloggers. Daher sollten Thermoelemente vor Ort als Teil des gesamten Datenerfassungssystems kalibriert werden. Einige Vorsichtsmaßnahmen bei der Verwendung von auf Thermoelementen basierenden Datenerfassungssystemen sind: Minimierung von Mehrfachanschlüssen am selben Draht; Reinigung aller Anschlüsse; Erdung der Thermoelemente und des Aufzeichnungsgeräts; Aufschlitzen der äußeren Isolierung der Thermoelemente außerhalb des Autoklaven, um eine Überflutung des Datenloggers oder des Datenaufzeichnungsgeräts zu verhindern; und Verwendung ordnungsgemäß isolierter Thermoelementdrähte.

Positionierung des Thermoelementes im Behälter während der Validierungstests:

Die Methode, ein Thermoelement in ein Behältnis einzuführen, sollte zu einer luft- und wasserdichten Versiegelung führen, die nach der Prüfung verifiziert werden sollte. Die Messstellen des Thermoelements sollten in der am langsamsten erwärmten Komponente des Lebensmittels und in der am langsamsten erwärmten Zone des Behälters angeordnet sein. Beim Einsetzen des Thermoelements muss darauf geachtet werden, dass das Produkt nicht physikalisch verändert wird. Auch sollte die Methode, mit der das Thermoelement in den Behälter eingebaut wird, die Behältergeometrie nicht beeinträchtigen, was die Wärmeeindringungseigenschaften beeinflussen könnte.

Flexible oder starre Thermoelemente können mit Klemmverschraubungen oder Stopfbuchsen in starre, flexible und halbstarre Behälter eingeführt werden. Für flexible Behälter bietet NFPA (1985) Illustrationen zur Positionierung von Thermoelementen in einem festen Partikel und verschiedene Thermoelement-Positionierungsvorrichtungen, um sicherzustellen, dass das Thermoelement in einer festen Position innerhalb des Behälters bleibt.

Welches Gerät für eine bestimmte Anwendung am besten geeignet ist, hängt vom Produkt, dem Regalsystem, der Art des Behälters und der Verschlussvorrichtung ab. Undichtigkeiten können durch Wiegen des Behälters vor und nach der Verarbeitung festgestellt werden, um Änderungen des Bruttogewichts zu ermitteln. Bei Undichtigkeiten, die durch unsachgemäß angebrachte Thermoelemente verursacht werden, sollten die für diesen Behälter erfassten Daten verworfen werden.

Methode

Die Qualifizierung und Validierung von Autoklaven kann in drei verschiedene Phasen unterteilt werden:-

- Bewertung der Temperaturverteilung – für jede Packungsgröße und Beladungskonfiguration

- Bewertung der Wärmeverteilung – für jede Packungsgröße und Beladungskonfiguration

- Wärmeeindringstudien – für jede Packungsgröße und Beladungskonfiguration

Der bei den Wärmeeindringversuchen ermittelte thermische Prozess sollte dann von einer anerkannten Verfahrensbehörde abgezeichnet und genehmigt werden.

Für jede PRODUKT-Variante müssen Wärmeeindringtests durchgeführt werden.

Vorläufige Sammlung und Zusammenstellung von Informationen

Bevor die thermische Kartierung durchgeführt wird, sollten Daten über die gesamte Autoklaven-Installation und detailliertere Daten über den zu kartierenden Autoklaven verfügbar sein:

Dampfversorgung der Autoklaven

- Kesselkapazität und Kapazität und Druck des Versorgungssystems, Leistungsgrenzen – Dampfdruck und -menge sowohl bei Spitzenlast als auch bei Schwachlastzeiten.

- Rohrgröße und -länge, Ventilgröße und -typen, von der Hauptdampfleitung zum/zu den Autoklaven.

- Auswirkungen aller anderen Geräte, die Dampf verwenden (z. B. Blancheure, Absaugkästen usw.)

Luftzufuhr zu den Autoklaven

- Verdichtertyp, Leistung und Betriebsgrenzen, z. B. Druck und Druckregelung, Filter und Trockner.

- Prozessluftleitung zur Autoklavenkammer – Leistung.

- Instrument Luft – Leistung.

Wasserversorgung und Wasserkreislauf in den Autoklaven

- Prozess-/Heizwasserversorgung, Schlüsseltemperaturen, Druck und Menge sowie Steuerung.

- Quelle der Kühlwasserversorgung, Temperatur und etwaige Kontrollen.

- Art der Wasserzirkulation: Größe, Art und Lage der Ventile und Rohrleitungen,

- Lage und Länge der Wasserverteilungsrohre im Autoklaven, Anzahl, Größe und Lage der Löcher in den Rohren sowie Typ und Anzahl der Düsen. Wasserdurchflussmenge an den Düsen (z. B. Lpm).

- Pumpenspezifikationen, einschließlich Nennleistung unter Betriebsbedingungen (z. B. Lpm), Drehzahl und Rohrdurchmesser für Pumpeneinlass und -auslass sowie Leistungsangabe, Steuerung der Fördermenge.

- Durchflusssensor (Wasser): Typ und Ort, falls zutreffend.

- Sollte zur Messung des Brauchwasserdurchflusses beim Anfahren und Aufheizen verwendet werden.

- Kann zur Messung des Luftstroms in Wassersprühsystemen verwendet werden, die Luft als Überdruck verwenden.

- Es ist unbedingt erforderlich, die Wasserdüsen, Verteilerrohre, Verteiler und andere Wasserverteilungsöffnungen vor dem ersten Temperaturverteilungslauf (oder Kalibrierungslauf) zu überprüfen, um sicherzustellen, dass alle Öffnungen frei von Verschmutzungen sind. Sollte sich herausstellen, dass eine der Öffnungen verstopft ist – und (was wahrscheinlich ist) die Autoklaven wurden zur Verarbeitung von Produkten verwendet – muss zunächst der Zustand der „verstopften Öffnung“ untersucht werden, bevor alle Verstopfungen beseitigt werden, um einen „sauberen“ Lauf durchzuführen.

Wasserstandskontrolle in der Wanne im Boden der Autoklavenkammer, einschließlich Kondensatablauf

- Größe der Wasserwanne und Wassermenge (Liter) zu Beginn des Prozesses und wie sie kontrolliert und gemessen wird. Abstand vom Boden der Wanne.

- Zielniveau und Kontrolle/Messung.

- Vorkehrungen gegen Verstopfung.

- Alarme.

- Typ und Größe des Kondensatventils, Größe und Länge der Rohrleitung; vermerken Sie auch, ob Rückschlagventile vorhanden sind.

Überdruckkontrolle und Entlüftung

- Ventiltyp und -größe, Rohrgröße und Anschlüsse, mögliche Wechselwirkungen.

- Luftdurchsatz: Düsengröße, Druckeinstellung und Durchflussmenge (während der Prüfung).

- Druck- und/oder Durchflussschalter: Typ, Position und Alarmeinstellung.

Sonstige Ausstattung

- Alle anderen Kontroll- oder Funktionseinrichtungen, die die Temperaturverteilung beeinflussen könnten, müssen identifiziert/charakterisiert werden, und die Leistungsdaten müssen in die Kartierung einbezogen werden.

Vorgeschlagene Beladung des Autoklaven mit Packungen

- Verpackungsinformationen: Größe und Abmessungen.

- Ausrichtung für die Verarbeitung (vertikal oder horizontal).

- Beladekonfiguration (geschichtet, verschachtelt oder versetzt). Die maximale Anzahl von Packungen pro Lage, die maximale Anzahl von Lagen pro Kiste und die maximale Anzahl von Kisten, Kästen oder Trays pro Autoklav muss angegeben werden.

- Gesamtgewicht des Produkts im Autoklaven.

- Es sollten Konvektionsheizungspacks (mit Wasser gefüllt) verwendet werden.

- Die Spezifikationen der Verpackung (Materialien, Formate und Abmessungen).

Die Beladungskonfiguration der Packungen auf jedem Tablett bestimmt das Strömungsmuster der Heiz- und Kühlmedien.

Wenn es alternative Packungsgrößen gibt, muss vor der Kartierung die Packungsgröße und -ausrichtung ermittelt werden, die den „ungünstigsten Fall“ ergibt.

Der ungünstigste Fall ist in der Regel die langsamste Heizposition, kann aber auch ein größerer Bereich von Heizraten über das Tablett/den Stapel und/oder ein sich verschiebender Kaltpunkt sein.

Es sollte mindestens ein Kartierungslauf mit einer Teillast der ungünstigsten Anordnung durchgeführt werden.

Die Gestaltung und die Abstände der für die Kartierung verwendeten Böden und Kisten müssen angegeben werden, damit die Notwendigkeit einer erneuten Kartierung festgestellt werden kann. Z. B. wenn die Abmessungen von Verschlägen oder Böden, die Trennung, die Löcher (d. h. Größe, Anordnung und Abstand {Prozent der offenen Fläche} in der Bodenplatte und den Seiten von Verschlägen, Kisten oder Böden und in Trennblechen) geändert werden.

Festlegen der Überdruckkontrollrampe.

Vor Beginn der thermischen Abbildung muss das Überdruckprofil oder die Rampe für den Autoklaven festgelegt werden.

Die Überdruckrampe, die während des Aufheizens und Abkühlens angelegt wird, muss verhindern, dass sich die Packungen während des Aufheizens ausdehnen (Null) und während des Abkühlens kollabieren. Ersteres ist wichtig, weil es die Vergrößerung der thermischen Pfadlänge verhindert, die zu einer Unterverarbeitung führen könnte. Außerdem wirken sich Ausdehnung und Zusammenziehen auf die Dichtungsintegrität aus und begünstigen Packungsleckagen und Verunreinigungen nach dem Prozess.

Der kritischste Aspekt der Kontrolle von Überdruckrampen ist der Beginn der Kühlung in Dampf-, Dampf-Luft-, Wasserdusch- und Dampf-Wasser-Sprühautoklaven. Zu Beginn der Kühlung dringen kalte Medien in den Behälter ein, und der durch den überhitzten Dampf oder die Wasserumgebung ausgeübte Druck bricht zusammen. Der Autoklavenkessel muss schnell genug Luft einblasen, um diesen Druckabfall auszugleichen. Geschieht dies nicht, kommt es zum Aufblähen der Packungen oder zu einem katastrophalen Ausfall. Eine Überkompensation könnte die Packungen zerdrücken, was wiederum Leckagen begünstigt oder die optische Qualität beeinträchtigt.

Es gibt vier Methoden zur Festlegung des Überdruckprofils oder der Rampe, die während des Autoklavierzyklus erforderlich sind.

- Theoretische Berechnung anhand von Mollier-Kurven, die für verschiedene Produkttypen über einen Temperaturbereich hinweg aufgezeichnet werden. Mit dieser Methode kann ein ungefähres Profil oder eine Rampe erstellt werden. Es muss jedoch bestätigt werden, dass es akzeptabel ist. Dazu gibt es zwei Möglichkeiten: Beobachtung durch ein Autoklavenfenster oder Einsatz von Loggern oder Ablenkungsgeräten.

- Druckaufzeichnungsgeräte – eine Reihe von Geräten sind von Anbietern erhältlich, die in Verpackungen versiegelt werden können. Sie zeichnen den Innendruck in der Packung auf und liefern grafische Ergebnisse. Der Nachteil ist, dass die meisten Geräte nicht in Echtzeit arbeiten, d.h. die Daten können erst abgerufen werden, wenn das Gerät aus der Packung entnommen wurde. Der Innendruck in der Packung und der Druck im Behälter können aufgezeichnet und überlagert werden, um die Druckdifferenz zu ermitteln – diese sollte während des Autoklavenzyklus so nahe wie möglich bei Null liegen.

- Durchbiegungsvorrichtungen – dies ist eine Vorrichtung oder ein Mechanismus, der eine Packung hält – ein Sensor wird an der Oberfläche der Packung angebracht. Die Vorrichtung zeichnet die Ausdehnung und Kontraktion der Packung in Echtzeit auf. Daher kann das Überdruckprofil während des Autoklavenzyklus abgestimmt werden.

- Autoklaven-Fenster – eine Packung wird in Sichtweite des Fensters platziert, und der Überdruck wird während des Zyklus manuell anhand der visuellen Beobachtung der Packungsauslenkung eingestellt – grob und einfach, aber es funktioniert.

Bei der Durchführung von Versuchen zur Ermittlung der Überdruckrampe ist Folgendes zu beachten:-

- Der Freiraumbereich, der bei allen Formulierungen in der Packung zu finden ist.

- Der Temperaturbereich, der bei einer Autoklav-Beladung auftreten kann – das Profil muss in der Lage sein, die wärmsten Temperaturen auszugleichen und gleichzeitig kältere Packungen nicht zu beschädigen.

- Die Bedingungen für das Schließen der Packung – Dampfinjektion, Schließen mit Dampfstrom oder Schließen unter Vakuum – sind von Vorteil, da der freie Raum erheblich reduziert wird und die Überdruckrampe leichter zu kontrollieren ist. Natürlich muss der Verschlusszustand kritisch gehandhabt werden und sollte als kritischer Kontrollpunkt betrachtet werden.

Autoklavenqualifizierung – Temperaturverteilungstests

Tests zur Temperaturverteilung dienen der Feststellung:-

- Eine Temperaturkarte des Autoklaven während des Aufheizens (Aufheizzeit CUT), der Haltezeit (Kochzeit CT) und des Abkühlens.

- Ermitteln Sie die Geschwindigkeit, mit der sich die Temperatur im Behälter auf die angestrebte Haltetemperatur einstellt.

- Ermitteln Sie, wo sich der kälteste Punkt des Gefäßes befindet.

- Ermitteln Sie den Punkt im Autoklaven, an dem die Haltetemperatur am langsamsten erreicht wird.

- Vergleichen Sie die Autoklavgefäße, wenn mehr als eines in Betrieb genommen wird, um festzustellen, ob sie einen gleichwertigen Standard aufweisen. Besteht ein Unterschied zwischen den Behältern, sollte der am schlechtesten abschneidende für die Wärmeeindringstudien verwendet werden.

- Spitzendampfbedarfsleistung – es ist die Auswirkung des Starts aller Autoklaven und anderer Großverbraucher von Dampf in der Anlage, um die Auswirkungen auf die Heizleistung vollständig zu verstehen. Die Ergebnisse dieser Arbeit könnten natürlich bedeuten, dass bestimmte Autoklavenkonfigurationen oder andere Prozessanlagen während der Autoklavenzyklen nicht verwendet werden können.

Die thermische Kartierung muss die Temperaturverteilung und den kältesten Punkt in allen Autoklaven des Systems ermitteln, damit der/die geplanten Prozess(e) eingestellt werden können. Die thermische Kartierung verwendet Daten von den permanenten Sensoren im Autoklaven, von temporären Sonden, die um die Packungen herum und an anderen wichtigen Stellen installiert sind, einschließlich der Versorgungsströme.

Anforderungen an den Autoklaventest

Für jeden Autoklaven

- die Position der kalten Stelle in jedem Autoklaven zu Beginn der Kochzeit muss bekannt sein.

- Für jeden Autoklaven (oder den identifizierten extremsten/schlechtesten Autoklaven) müssen Variationen in der Temperatur- und Zeitverteilung (z. B. wiederholte Softwareschritte) während CUT: Anfahrzeit, CT: Kochzeit und Abkühlung gefunden und abgebildet werden

Es muss bekannt sein, dass sich die kalte Stelle an derselben Stelle befindet, wenn das gesamte System unterschiedlichen Betriebsbedingungen ausgesetzt ist, z. B.

- kalter Autoklav + maximale kalte Systembelastung,

- in einem extremen Autoklaven anlaufen, wenn alle anderen Autoklaven in Betrieb sind und

- Inbetriebnahme von 2 extremen Autoklaven zusammen,

- Alternative Drehzahlen.

Ist dies nicht der Fall, so müssen für jede Art von Betriebsbedingungen verschiedene geplante Verfahren durch Wärmeeindringungsstudien festgelegt werden, oder es wird das strengste Verfahren für alle verwendet. Die Definition der extremen Bedingungen beeinflusst die Prozessplanung, da Abweichungen die Verwendung eines gemeinsamen Prozesses für ein in verschiedenen Autoklaven verarbeitetes Produkt einschränken.

Es ist ein Mittel zur Identifizierung der Thermoelemente erforderlich, die zur Messung der Leistung des Autoklaven verwendet werden sollen, damit die erfassten Daten zuverlässig analysiert werden können.

Lage der Thermoelemente:

- Es wird ein Zickzackmuster empfohlen, da es die schnellste Möglichkeit bietet, den Behälter abzubilden. Für jeden Korb müssen mindestens 10 Thermoelemente verwendet werden (idealerweise mehr). Wenn diese Anzahl von Thermoelementen nicht untergebracht werden kann, muss die Anzahl der Wiederholungsläufe erhöht werden.

- Je größer die Anzahl der Kanäle des Datenloggers ist, desto mehr Positionen können in einem einzigen Durchgang gemessen werden. Ein Datenlogger mit 32 Kanälen ermöglicht beispielsweise die Prüfung von 3 Körben auf einmal (30 Thermoelemente).

- Zwei Kanäle und damit Thermoelemente müssen immer in der Nähe des MIG-Thermometers und des Schreibers Resistance Temperature Device (RTD) oder PT100 angebracht werden.

- Die Thermoelemente müssen auf der Oberseite eines gefüllten Beutels angebracht werden, wobei die Lötstelle den Beutel nicht berühren darf.

- Alle Thermoelemente MÜSSEN mit einem zertifizierten PT1000-Gerät kalibriert und ihre relativen Abweichungen notiert und in der Datenerfassungssoftware registriert werden, bevor die Arbeit beginnt.

Vorschläge zur Verringerung der Variabilität der Datenausgabe:

- Dem Prozess muss eine Äquilibrierungsphase bei 30°C vorausgehen, so dass die Messwerte der Thermoelemente, die sich an verschiedenen Positionen innerhalb des Autoklaven befinden, zu Beginn jeder Untersuchung innerhalb± 0,5°C liegen.

- In ähnlicher Weise sollte die Abkühlphase sicherstellen, dass alle Thermoelemente 30°C erreichen, und die Zeit sollte so gehalten werden, dass alle Messwerte am Ende jeder Studie ebenfalls innerhalb± 0,5°C liegen.

- Wenn möglich, sollte jeder Lötpunkt oder jede Verbindungsstelle mit einer wärmeschrumpfenden Kunststoffkappe oder einem Silikonklecks abgedeckt werden, um sie vor elektrischen Störungen (bei Kontakt mit Metall) zu schützen und zu verhindern, dass sich Wassertropfen auf dem Sensor bilden.

Überlegungen zur Beladung der Packung:

- Der Autoklav muss vollständig mit wassergefüllten Packungen beladen sein, damit beim Hochfahren des Autoklaven ein hoher Wärmebedarf entsteht.

- Die Packungen müssen sorgfältig von oben nach unten ausgerichtet werden, um das tatsächliche Beladungsmuster zu imitieren, das bei der normalen Produktion verwendet wird.

- Alle Korbplätze sollten zunächst belegt werden. Wenn teilbeladene Autoklaven verwendet werden, sind zusätzliche Durchläufe erforderlich, um die Auswirkungen dieser Konfigurationen zu überprüfen.

Anzahl der Studien (Läufe) pro Autoklav:

- Jeder Korb muss mindestens zweimal und idealerweise viermal getestet werden.

Kriterien für die Definition von Autoklav-Zyklusschritten:

- Beginn der Hochlaufzeit: Thermoelemente > 30°C (Toleranz± 0,5°C)

- Beginn der Koch- oder Haltezeit: Sollwert -1°C, gemessen am PT-100

- Ende der Koch- oder Haltezeit: Sollwert -1°C, gemessen am PT-100

- Ende der Kühlzeit: Thermoelemente < 30°C (Toleranz± 0,5°C)

Ausgangsdaten und vorgeschlagene Analyse

Nach Abschluss der doppelten oder idealerweise vierfachen Läufe müssen die Datenausgabe und die Analysen korbweise erfolgen.

So lassen sich der schnellste und der langsamste Heizkorb sowie die Temperaturgleichmäßigkeit in jedem Korb ermitteln.

Verfahren:

Berechnen Sie aus der Gesamtzahl der Messungen pro Korb den Mittelwert, die Standardabweichung undD T (Höchsttemperatur – Mindesttemperatur). Berichten Sie wie folgt:

Vollständige Autoklaven-Analyse

- Schnellste und langsamste Heizschicht in jedem Korb

Zur Identifizierung der langsamsten und schnellsten Erwärmungsschicht in einem Korb wird die visuelle Beobachtung von Temperatur-Zeit-Diagrammen empfohlen, die auf das Ende der Aufheizzeit (CUT) gezoomt sind (stellen Sie den Mittelwert der Temperatur im Vergleich zur Zeit bis zum Ende der CUT aus den Wiederholungen an jeder Thermoelementposition in jedem Korb dar).

Zusätzlich ist für jede Temperaturverteilungsstudie die Zeit zu ermitteln, die das am langsamsten und das am schnellsten ablesende Thermoelement benötigt, um die erwartete Mindestbetriebstemperatur während der Kochzeit zu erreichen (z. B. 126 °C).

Die Zeit, die der PT-100 benötigt, um die gleiche Temperatur zu erreichen, sollte angegeben werden.

Schnellste und langsamste Kühlschicht in jedem Korb

Um die langsamste und schnellste Abkühlungsschicht in einem Korb zu identifizieren, wird die visuelle Beobachtung von Temperatur-Zeit-Diagrammen empfohlen, die in der Mitte der Abkühlungsphase gezoomt werden (stellen Sie den Mittelwert der Temperatur im Verhältnis zur Zeit vom Dampfaustritt bis zum Ende der Abkühlung aus den Wiederholungen an jeder Thermoelementposition in jedem Korb dar).

Ermitteln Sie außerdem für jede Studie zur Temperaturverteilung die Zeit, die das langsamste und das schnellste Thermoelement benötigen, um eine Temperatur zu erreichen, die ungefähr der Mitte der Abkühlung entspricht (z. B. 80 °C). Geben Sie auch die Zeit an, die der PT100 benötigt, um die gleiche Temperatur zu erreichen.

Temperaturstabilität und -variabilität während der Kochzeit (CT)

Ermitteln Sie den Mittelwert und die Standardabweichung für jedes Thermoelement im Autoklaven nur während der Kochzeit. Bereiten Sie mit diesen Informationen eine Kontrollkurve vor.

Anhand der in Tabelle 6 gesammelten Informationen kann eine Kontrollkarte erstellt werden, wie in Abbildung 3 dargestellt. Diese Karte ermöglicht nicht nur die Bewertung der allgemeinen Temperaturschwankungen während der Koch- oder Sterilisationszeit, sondern auch die Identifizierung von kalten Stellen im Autoklaven.

Bei rotierenden Autoklaven sollte der Test mit dem gewünschten Drehzahlbereich wiederholt werden. Es ist bekannt, dass sich kalte Stellen in teilweise beladenen Wassertauchsystemen bewegen können.

Versuche zur Dampfspitzenbelastung

Sobald der Autoklav/die Autoklaven mit der schlechtesten Leistung und der kälteste Punkt ermittelt worden sind. Der Behälter mit der schlechtesten Leistung sollte ausgewählt und die Versuche wiederholt werden, um die Auswirkungen des gleichzeitigen Hochfahrens aller Autoklaven zu bewerten. Dies sollte alle anderen wichtigen Verbraucher von gesättigtem Dampf einschließen (z. B. CIP-Wassertanks).

Wenn sich die Leistung des/der Behälter(s) unter diesen Spitzenlastbedingungen verändert (verschlechtert), müssen auch Wärmeverteilungs- und Wärmedurchdringungsversuche unter diesen Bedingungen durchgeführt werden.

Der thermische Prozess, der für die Produkte und das zugehörige Autoklavenprogramm festgelegt wurde, muss das Worst-Case-Szenario der Dampfkapazität widerspiegeln, das getestet wurde. Das heißt, dass die Anlaufzeiten verlängert werden.

Wenn Kapazitätsbeschränkungen für die betreffende(n) Linie(n) kein Problem darstellen, kann es möglich sein, den Einsatz solcher sehr konservativen Verfahren zu vermeiden, indem das Hochfahren des Autoklaven und der Betrieb anderer wichtiger Geräte so geplant werden, dass Spitzenbelastungen vermieden und somit die Umstände, die zu einer schlechten Leistung führen, vermieden werden.

Wenn die Option der Zeitplanung verwendet wird, muss sie im HACCP-System registriert werden.

Sollwert für den Medienumlaufalarm.

Bei Autoklaven, die auf Hochleistungspumpen oder -lüfter angewiesen sind, um die Heiz- und Kühlmedien um und zwischen den Packungen zu zirkulieren, müssen die Auswirkungen reduzierter Durchflussbedingungen bewertet werden, um sicherzustellen, dass die Alarmeinstellungen gewährleisten, dass die Wärmeübertragung bei niedrigeren Durchflussbedingungen nicht beeinträchtigt wird.

Qualifizierung von Autoklaven – Wärmeverteilungstests

Ziel des Wärmeverteilungstests ist es, die Ergebnisse des Temperaturverteilungstests zu bestätigen, wobei die Wasserpackungen mit Sonden in der kältesten, langsamsten und schnellsten Heizzone positioniert werden. Die hier gesammelten Daten werden zeigen, dass der Wärmeübergang in die Packung (fh- und jh-Werte) den Erwartungen entspricht, die sich aus den Daten ergeben, die bei den Temperaturverteilungstests erfasst und analysiert wurden. Auch die Abkühlungsraten – fc und jc – sind wie erwartet.

Die Verwendung von mit Wasser gefüllten Packungen bietet die bestmögliche Übertragung auf den kältesten Punkt in den Packungen – Konvektionserwärmung.

Die gleiche Anzahl von Durchläufen sollte mit wassergeprüften Packungen wiederholt werden. Die Leistungen der beiden Gefäße sollten miteinander verglichen werden, um sicherzustellen, dass die Wärmeübertragung den Erwartungen entspricht. Dies geschieht durch Ableitung der Heizraten (fh), der Verzögerung (jh) und des akkumulierten Fo während des Aufheizens und Abkühlens.

Die Daten in der obigen Tabelle (basierend auf dem in der obigen Temperaturverteilung beschriebenen Beladungs- und Standortmuster) können zum Vergleich der Heizraten an den verschiedenen Standorten innerhalb der Körbe und zwischen den Körben verwendet werden. Aus den Daten der Temperaturverteilung lassen sich die potenziell kältesten Zonen sowie die schnellsten und langsamsten Heizzonen ablesen.

Die schwarze Linie zeigt den PT100 oder RTD für den Autoklaven an.

Für diese Zonen können die Aufheizraten (fh) und die Verzögerung (jh) berechnet werden. Man würde erwarten, dass die niedrigsten fh-Werte und die kleinste Verzögerung jh in der Zone mit der schnellsten Erwärmung auftreten und umgekehrt in der langsamsten und kältesten Zone.

Wenn dies der Fall ist, bestätigt dies, dass die Analyse der Temperaturverteilung korrekt ist. Bei einer Abweichung von dieser Erwartung sind weitere Analysen erforderlich, um die Ursache zu ermitteln.

Die fh- und jh-Werte in diesen Analysen sind als „Pseudo“-Werte zu verstehen, da das PT-100-Temperaturprofil für jede Studie verwendet wurde, um die Temperatur um jede Packung herum zu simulieren (bei Studien zur Wärmedurchdringung sollte ein freies Blei neben der Packungsoberfläche angebracht werden, um fh und jh korrekt zu schätzen). Die erhaltenen Werte sind jedoch repräsentativ für die Verteilung der Wärme im Autoklaven und können als Analysekriterien verwendet werden.

Validierung der Pasteurisierung und Sterilisierung von Lebensmitteln – Hitzedurchdringungstests

Sobald die Gefäße thermisch kartiert und die kältesten und am langsamsten erwärmten Stellen identifiziert sind, können Versuche zur Wärmepenetration durchgeführt werden, um die Zeiten zu ermitteln, die erforderlich sind, um die korrekte Letalität in der kalten Stelle der Packungen zu erreichen, die sich an der kältesten Stelle oder Zone des Autoklaven befindet.

Die zu untersuchenden Packungen MÜSSEN so konstruiert sein, dass sie eine möglichst realistische Kombination kritischer Faktoren enthalten, die sich auf die Wärmeübertragung und die Länge des Wärmeweges auswirken.

Diese Faktoren werden durch die Analyse der in der Küche zubereiteten Produkte und die Analyse der abgefüllten und versiegelten Verpackungen ermittelt.

Die Zykluszeit des Autoklaven und die Programmschritte der SPS können nach der Analyse und Genehmigung der Wärmeeindringungsläufe festgelegt werden.

Es ist wichtig zu beachten, dass bei Produkten, die durch Konvektion erwärmt werden, die Thermoelemente innerhalb des zirkulierenden Konvektionsstroms angebracht werden müssen, und zwar NICHT in der geometrischen Mitte der Verpackung. Bei zylindrischen Verpackungen ist dies normalerweise ein Drittel der Länge von jedem Ende des Behälters entlang der Mittellinie. Bei Beuteln, die auf der Seite liegen, ist dies wiederum etwa 30 % der Höhe des Beutels an seiner breitesten Stelle.

Wenn Produkte mit Konvektionserwärmung Partikel enthalten, sollten zusätzlich die größten (3 Sigma von der Spezifikation) und dichtesten Partikel sondiert und an der kalten Stelle der Packung lokalisiert werden.

Bei Produkten, die durch Wärmeleitung erwärmt werden, ist der kälteste Punkt der Packung ihr geometrischer Mittelpunkt, und es ist normalerweise nicht notwendig, Partikel zu untersuchen. Dies sollte von Fall zu Fall vereinbart werden.

Kritische Faktoren, die bei der Herstellung von Sondierungspackungen zu berücksichtigen sind.

Im Folgenden sind einige Parameter aufgeführt, die sich auf die Erwärmung und die Länge des Wärmeweges auswirken können.

- Viskosität.

- Partikelgröße.

- Partikelbelastung – Abtropfgewicht.

- Belüftung oder Lufteinschluss im Produkt – Luft oder Gasblasen isolieren das Produkt, da Luft ein schlechter Wärmeleiter ist.

- Packungsgröße.

- Füllvolumen oder Füllgewicht.

- Volumetrisch gemessenes Kopfraumvolumen und Freiraumvolumen (Kopfraumvolumen (Behältervolumen – Füllvolumen) – eingeschlossene oder mitgerissene Luft). Diese Luftblase isoliert nicht nur das Produkt, sondern wirkt sich auch auf die Überdruckkontrollrampen aus, die wiederum die Länge des thermischen Weges beeinflussen.

- Packungsausgleich bei Beuteln – die Dicke beeinflusst die Länge des Wärmeweges.

- Packungsanordnung im Autoklaven – Überlappung oder Verschachtelung von Packungen beeinträchtigt die Zirkulation der Heiz- und Kühlmedien. Die Empfehlungen des Lieferanten zur Anordnung müssen beachtet werden – eine überlappende Anordnung der Packungen wird nicht empfohlen.

- Anfangstemperatur bei eingeschaltetem Dampf.

- Unversehrtheit des Siegels oder des Verschlusses sowie die Stelle, an der die Sonde eingeführt wird – undichte Verpackungen führen zu falschen Ergebnissen.

- Sondenhaltemechanismus – die Haltevorrichtung, die verhindert, dass sich die Sonde während des Autoklavierzyklus in der Packung bewegt.

- Rotierende Chargen-Autoklavensysteme (axial, end-over-end) sind so konzipiert, dass sie ganze Körbe mit Produkten während der Verarbeitung drehen (oder oszillieren). Das Rühren von Behältern kann zu einer schnelleren Erhitzung der kalten Stelle des Behälters führen, als dies bei stillen Garen der Fall ist. Dies gilt zwar für einige Behälter, aber nicht für alle Behälter einer Ladung, und es muss darauf geachtet werden, die am langsamsten erhitzenden Behälter zu identifizieren. Dies kann eine detaillierte Untersuchung der Gebindeposition erforderlich machen. Es wird empfohlen, bei den ersten Tests Daten in kleinen Zeitabständen (15 s) zu erfassen, insbesondere bei viskosen Flüssigkeiten, bei denen sich der kalte Punkt im Verhältnis zu einem festen Thermoelement während der Rotation verschieben kann, was zu fehlerhaften Ergebnissen führt. Die Schleifringverbindungen sollten regelmäßig gereinigt und die Kalibrierung der Thermoelemente überprüft werden. Zu den kritischen Faktoren in diesen Autoklaven gehören: Kopfraum, Produktkonsistenz, Verhältnis von Feststoffen zu Flüssigkeit, Anfangstemperatur, Behältergröße, Rotationsgeschwindigkeit und Rotationsradius.

Die Grundlage für die Auswahl von Fo für thermische Autoklavenprozesse für säurearme Lebensmittel.

Ungeöffnete, wärmebehandelte Packungen sind für eine langfristige Lagerung bei einer Temperatur von über 7o C ausgelegt und haben normalerweise eine Haltbarkeit von 1 bis 4 Jahren.

Daher müssen die Produkte in der Verpackung einer Wärmebehandlung unterzogen werden, die eine bekannte, erhebliche Verringerung der Anzahl gefährlicher und verderblicher Mikroorganismen, die wachsen können, bewirkt. Das heißt, der thermische Prozess soll den Inhalt des Behältnisses oder der Verpackung kommerziell steril machen.

Kommerzielle Sterilität wird definiert als der Zustand, der durch die Anwendung von Hitze erreicht wird und der das Lebensmittel frei von;

(a) Mikroorganismen, die sich unter normalen, nicht gekühlten Lagerungs- und Vertriebsbedingungen in dem Lebensmittel vermehren können, und

(b) lebensfähige Mikroorganismen (einschließlich Sporen), die für die öffentliche Gesundheit von Bedeutung sind

– Definition der FDA USA.

Oder

Der Zustand, der durch Anwendung von Hitze erreicht wird und der Lebensmittel frei von lebensfähigen Mikroorganismen macht, einschließlich solcher, die bekanntermaßen für die öffentliche Gesundheit von Bedeutung sind und die bei den Temperaturen, bei denen die Lebensmittel während des Vertriebs und der Lagerung wahrscheinlich aufbewahrt werden, in den Lebensmitteln wachsen können. – EU-Definition.

Aus Sicht der Verbrauchersicherheit sind die hitzeresistenten Sporen des Erregers Clostridium botulinum das primäre Ziel des Sterilisationsverfahrens, obwohl in der Praxis strengere thermische Verfahren eingesetzt werden, um hitzeresistentere Sporen anderer verderblicher Mikroorganismen zu beseitigen.

Das Vorhandensein von Botulinumtoxin kann beim Menschen Botulismus hervorrufen, der potenziell tödlich ist. Daher müssen die Erhitzungsprozesse so konzipiert und betrieben werden, dass die Wahrscheinlichkeit des Überlebens von Sporen in den Endprodukten äußerst gering ist, da die Sporen zur Bildung dieses Toxins führen können.

Es ist allgemein anerkannt, dass ein akzeptables Risiko für das Überleben von Cl. botulinum-Sporen bei 1 zu 1012 Behältern oder dem 12D-Konzept liegt.

Das 12D-Konzept bedeutet, dass die „akzeptable“ Überlebensrate 1 Spore auf 1 Million Millionen (1.000.000.000.000) beträgt.

Der D-Wert von C. botulinum beträgt 0,24 Minuten (Quellenangaben) bei 121,1°C. Daher beträgt die Zeit, die erforderlich ist, um eine 12 log (1012 oder 1.000.000.000.000) Reduzierung der Sporenzahl zu erreichen, 12 x 0,24 Minuten= 2,88 Minuten bei 121,1C.

Die 2,88 Minuten werden dann auf 3 Minuten aufgerundet (Fo 3), um sicherzustellen, dass die Variabilität der Ausrüstungskontrolle und der Instrumentierung berücksichtigt wird; diese Rundung ist in der Lebensmittelindustrie von verschiedenen Regulierungsbehörden und Instituten als bewährte Praxis anerkannt.

In der Praxis ist es aufgrund der unterschiedlichen Prozesse, ihrer Kontrollen, der Rohstoffe und der Notwendigkeit, hitzeresistentere Sporen zu inaktivieren, um das Risiko des kommerziellen Verderbs zu minimieren, üblich, Fo Werte von mehr als 3 anzustreben, typischerweise 8 – 15.

Bei Lebensmittelherstellern muss der minimale thermische Prozess sicherstellen, dass die Messungen an den Packungen an der kältesten Stelle im Autoklaven durchgeführt werden und dass KEINE Packung einen thermischen Prozess unter Fo 3 bei Dampfabschaltung oder am Ende der Kochzeit vor dem Abkühlen aufweisen darf.

Um eine Zielletalität beim Abdampfen festzulegen, die das Risiko des mikrobiellen Verderbs verringert, muss die mikrobiologische Qualität der Rohstoffe bekannt sein, insbesondere die Sporenbelastung.

Ist diese bekannt, kann die relative Sporenkonzentration pro Packung auf der Grundlage der Beladung des Rohstoffs und seiner Verwendung in der Formulierung ermittelt werden. Dies ermöglicht dann die Berechnung des Fo Wertes, der erforderlich ist, um sicherzustellen, dass das Potenzial für Verderb nicht weniger als 1 Packung in 10000 und idealerweise 1 Packung in 50.000 beträgt (basierend auf subletalen Verletzungen und Erholung).

Eine zuverlässige Kontrolle der Erhitzungseigenschaften des Produkts (Viskosität, Partikelbeladung, Belüftung, Kopfraum und Länge des Wärmeweges) ist von entscheidender Bedeutung, um sicherzustellen, dass alle Packungen den erforderlichen Wärmeprozess erhalten.

Die Definition und Spezifizierung von Eigenschaften und Parametern, die die Erhitzungseigenschaften bestimmen, ist der wichtigste Teil des Produktdesigns, und es muss der geplante Prozessansatz verwendet werden.

Alle thermischen Verfahren müssen durch Wärmeeindringstudien validiert werden.

Wenn Produkte in Regionen mit hohen Umgebungstemperaturen verkauft werden sollen (z. B. hohe Lagertemperaturen >30o C), muss die Letalität des Hitzeprozesses wahrscheinlich erhöht werden, um thermophilen Verderb zu verhindern.

Die Auswirkungen alternativer Erhitzungsverfahren auf die Verderblichkeitsrate und die Haltbarkeit sollten bekannt sein, damit den in diese Regionen gelieferten Produkten realistische Qualitäten und Haltbarkeiten zugeordnet werden können.

In einigen Ländern sind Mindestthermoprozesse für die Verbrauchersicherheit gesetzlich vorgeschrieben, z. B. mindestens Fo = 3 in jedem Behälter.

Faktoren, die das Erwärmungsverhalten des Produkts beeinflussen

Verschiedene produkt-, prozess-, verpackungs- und messtechnische Faktoren können zu Schwankungen bei den Zeit-Temperatur-Daten beitragen, die während einer Wärmeeindringprüfung erfasst werden.

Die Festlegung eines Prozesses erfordert das Urteil von Experten und solide experimentelle Daten, um zu bestimmen, welche Faktoren kritisch sind und welche Auswirkungen eine Änderung dieser Faktoren innerhalb und außerhalb der festgelegten kritischen Grenzen hat. Die Liste der in diesem Abschnitt behandelten Punkte ist umfangreich, es sollte jedoch nicht davon ausgegangen werden, dass sie alle möglichen Faktoren abdeckt. Quantitative Daten zur Variabilität sollten gegebenenfalls aufgezeichnet werden, und alle einschlägigen Daten sollten dokumentiert werden, um mögliche Schwankungen im Wärmeeindringverhalten besser zu verstehen und zu berücksichtigen.

Produkt:

- Die Produktformulierung und die Gewichtsvariation der Inhaltsstoffe sollten mit den Worst-Case-Produktionswerten übereinstimmen. Änderungen in der Formulierung können eine neue Wärmeeindringstudie erforderlich machen.

- Das für Wärmeeindringungsstudien verwendete Füllgewicht sollte nicht unter dem im Prozessplan angegebenen Höchstwert liegen. Überschüssiges Produkt kann als prozentuale Überfüllung angegeben werden.

- Der Feststoffgehalt sollte bei inhomogenen Produkten sowohl vor als auch nach der Verarbeitung gemessen werden. Der in einem Sieb abgelagerte Feststoffgehalt sollte gewogen und als Prozentsatz des Gesamtgewichts ausgedrückt werden. Hinweis: Die Zugabe von gepressten oder dehydrierten Zutaten kann zu einem erhöhten Abtropfgewicht führen.

- Die Konsistenz oder Viskosität von halbflüssigen oder flüssigen Komponenten sollte vor und nach der Verarbeitung gemessen werden. Das Fließverhalten ändert sich je nach Art und Konzentration des Verdickungsmittels (Stärke, Gummi usw.), der Temperatur und der Scherrate. Die Veränderungen können reversibel oder irreversibel sein, was bei der Wiederaufbereitung des Produkts von Bedeutung sein kann.

- Größe, Form und Gewicht fester Bauteile sollten vor dem Kauf gemessen werden.

und nach der Verarbeitung.

Die Beschaffenheit und Größe der festen Komponentencluster kann sich während der Verarbeitung ändern und die Platzierung des Temperatursensors im Produkt und die Position der kalten Stelle beeinflussen.

- Die Methoden der Produktvorbereitung vor der Abfüllung sollten der Handelspraxis entsprechen. So kann beispielsweise das Blanchieren eine Quellung, Verfilzung oder Schrumpfung bewirken, die die Wärmeeindringungseigenschaften beeinflussen könnte.

- Die Verfilzung oder Verklumpung von Produkten kann die Wärmedurchdringungseigenschaften verändern und die Lage der kalten Stellen beeinflussen. Auch bei geschnittenen Produkten, die sich während der Verarbeitung stapeln können, ist Vorsicht geboten.

- Die Rehydrierung der getrockneten Komponenten, entweder vor oder während der Verarbeitung, ist ein kritischer Faktor, der das Wärmeeindringverhalten sowie die Wirksamkeit des Prozesses in Bezug auf die Sporeninaktivierung beeinflussen kann. Die Einzelheiten der Rehydrationsverfahren sollten während der Untersuchung der Wärmepenetration aufgezeichnet werden.

- Das Produkt kann sich je nach seinen physikalischen Eigenschaften durch Konvektion, Konduktion oder eine Mischung aus Konvektion und Konduktion erwärmen. Einige Lebensmittel weisen ein komplexes (gebrochenes) Erhitzungsverhalten auf. Das Produkt kann sich zunächst durch Konvektion erwärmen, dann aber aufgrund einer physikalischen Veränderung des Produkts zu einem Erwärmungsverhalten durch Konduktion wechseln. Bei Produkten wie Suppen, die Stärke enthalten, kann die Änderung des Erhitzungsverhaltens beispielsweise auf die Verkleisterung der Stärke bei einer bestimmten Temperatur zurückzuführen sein.

- Kleine Abweichungen in der Produktrezeptur oder bei den Inhaltsstoffen können dazu führen, dass der Übergang von der Konvektions- zur Konduktionserwärmung bei einer anderen Temperatur und zu einer anderen Zeit erfolgt. Es sollte besonders darauf geachtet werden, dass spezifische Produkt- und Prozessvariablen im Zusammenhang mit den Erhitzungsraten dieser Produkte ermittelt und kontrolliert werden.

- Zusätzliche Produktmerkmale wie Salzgehalt, Wasseraktivität, pH-Wert, spezifisches Gewicht, Konzentration von Konservierungsstoffen und Säuerungsmethoden können die Wärmeübertragung oder die mikrobiologische Beständigkeit beeinflussen und sollten aufgezeichnet werden.

Container:

- Hersteller- und Markennamen sollten aufgezeichnet werden, wenn Informationen über die Abfüllung, Versiegelung oder Verarbeitung erforderlich sind.

- Art des Behälters (Metalldosen, Glasgefäße, Autoklavenbeutel, halbstarre Behälter), Größe und Abmessungen sollten aufgezeichnet werden.

- Die Verschachtelung von Behältern mit niedrigem Profil kann das Erhitzungsverhalten beeinflussen. Studien zur Wärmedurchdringung in durcheinander beladenen Autoklaven (ohne Gestelle oder Trennwände) sollten Tests umfassen, die sowohl an Stapeln verschachtelter Dosen als auch an einzelnen Dosen durchgeführt werden.

- Bei starren Behältern sollten das Vakuum und der Kopfraum erfasst werden. Bei flexiblen und halbstarren Behältern sollte das Volumen der Restgase im Behälter bestimmt werden. Eingeschlossene Gase können eine Isolierschicht im Behälter bilden, die eine Verschiebung der kalten Stelle und eine Verringerung der Erwärmungsrate verursacht. Es hat sich gezeigt, dass kontrollierte Überdrücke während der Verarbeitung diese Auswirkungen verringern.

- Die maximale Dicke von flexiblen Verpackungen (Beuteln) steht in direktem Zusammenhang mit dem Temperaturverlauf an der kalten Stelle, wobei sich dickere Verpackungen langsamer erwärmen. Untersuchungen zur Wärmedurchdringung sollten bei der maximal angegebenen Verpackungsdicke durchgeführt werden.

- Die Ausrichtung des Behälters (vertikal oder horizontal) im Autoklaven kann für einige Produkt/Verpackungskombinationen ein kritischer Faktor sein und sollte gegebenenfalls untersucht werden. Änderungen der Behälterausrichtung können auch die Entlüftungszeitpläne und die Hochlaufzeit beeinflussen.

- Nach der Verarbeitung sollten die Testbehälter auf Anomalien untersucht werden, wobei besonderes Augenmerk auf die sich am langsamsten und am schnellsten erwärmenden Behälter gelegt werden sollte. Es wird dringend empfohlen, flexible Verpackungen nach der Verarbeitung sorgfältig zu untersuchen, um die Stelle der Thermoelementverbindung zu identifizieren. Wenn sich die vorgesehene Messstelle verschoben hat, sind die erfassten Daten zur Wärmedurchdringung wahrscheinlich nicht zuverlässig.

Methode der Befüllung:

- Die Einfülltemperatur des Produkts sollte kontrolliert werden. Sie wirkt sich auf die Anfangstemperatur aus, die wiederum einige Parameter der Wärmedurchdringung beeinflussen kann (Verzögerungsfaktor, Aufheizzeit des Autoklaven). Dies kann ein kritischer Kontrollpunkt für einen Prozess sein, insbesondere bei Produkten, die ein gebrochenes Erhitzungsverhalten aufweisen.

- Füll- und Nettogewichte können die Erhitzungsraten sowohl bei stillen als auch bei rotierenden Kochern beeinflussen. Informationen zur Variabilität können in Aufzeichnungen zur statistischen Prozesskontrolle und zur Qualitätskontrolle des Produkts gefunden werden.

- In den meisten Fällen ist die Kontrolle des Luftraums durch die Bestimmung des Nettogewichts aufgrund möglicher Schwankungen des spezifischen Gewichts des Lebensmittels nicht ausreichend. Es sollte darauf geachtet werden, dass keine Luft eingearbeitet wird, die das Vakuum im Kopfraum beeinträchtigen würde. Bei Rotationsverfahren ist der Kopfraum des Behälters ein kritischer Kontrollpunkt, da die Kopfraumblase das Produkt während des Rührens mischt.

Schließen oder Versiegeln:

- Die Verschluss- oder Versiegelungsausrüstung sollte eine starke, hermetische Versiegelung gewährleisten, die während des thermischen Prozesses aufrechterhalten wird. Es wird empfohlen, dass das Vakuum in Dosen und Gläsern für die meisten Lebensmittelkonserven zwischen 35-70 kPa (10-20 in-Hg) liegt, gemessen bei Raumtemperatur. Das Vakuum wird von verschiedenen Faktoren beeinflusst, wie z. B. dem Luftraum, der Produkttemperatur, der eingeschlossenen Luft und der Vakuumeffizienz der Verschlussvorrichtung. Für einige Produkte, wie z. B. in Dosen vakuumverpacktes Gemüse, kann ein Mindestvakuum als kritischer Kontrollpunkt gelten.

Bei anderen, die in flexiblen oder halbstarren Behältern verpackt sind, beeinflusst die Vakuumeinstellung die

Restluftgehalt in der Verpackung, der ebenfalls einen kritischen Kontrollpunkt darstellt.

Autoklaven-System:

- Die Art des verwendeten Autoklavensystems kann einen erheblichen Einfluss auf die Erhitzungsraten der im Autoklaven verarbeiteten Produkte haben. Die Ergebnisse einer Wärmepenetrationsprüfung sollten unter Bezugnahme auf den Autoklaventyp und die zum Zeitpunkt der Prüfung herrschenden Bedingungen angegeben werden.

- Die Anlaufzeit des Autoklaven sollte so kurz wie möglich sein, um eine zufriedenstellende Temperaturverteilung zu erreichen. Autoklaven in Laborgröße können für Entwicklungsarbeiten zum Wärmeeindringverhalten verwendet werden. Die Ergebnisse werden nicht konservativ sein, wenn die kleineren Autoklaven kürzere Anlaufzeiten haben und schneller abkühlen als Produktionsautoklaven. Nach der Entwicklung sollte der thermische Prozess in einem geeigneten Produktionsautoklaven verifiziert werden.

- Regalsysteme können verwendet werden, um Schichten von Dosen oder Gläsern zu trennen, die Ausdehnung von halbstarren und flexiblen Behältern zu begrenzen, Stütz- und Zirkulationskanäle für Behälter mit dünnem Profil bereitzustellen und sicherzustellen, dass die maximale Beuteldicke nicht überschritten wird. Es sollte darauf geachtet werden, dass der Einfluss einer bestimmten Gestellkonstruktion auf die Leistung des Autoklaven und die Wärmeübertragung auf die Behälter bekannt ist.

- Die Funktionsweise von Autoklaven variiert je nach Art des Heizmediums (Dampf, Dampf/Luft, Wassertauchen, Wassersprühung), der Ausrichtung des Autoklaven (vertikal, horizontal), der Methode zur Bewegung des Heizmediums (Ventilatoren, Pumpen, Lufteinblasung) und anderen Faktoren, die das Heizverhalten beeinflussen können.

Versuche zum Eindringen von Wärme.

Auf der Grundlage der Temperatur- und Wärmeverteilungsversuche und der Analyse der Daten wird nun die sich am langsamsten erwärmende und die kälteste Zone des Behälters bekannt sein.

Es müssen Sondierungspakete vorbereitet werden, die den konservativsten schlimmsten Fall widerspiegeln. Diese vorbereiteten Pakete sollten in und um die kalte Stelle herum platziert werden (mindestens 2 Pakete pro Ort).

Die geprüften Packungen sollten auch in der Zone mit der schnellsten Erwärmung platziert werden, um als Referenz zu dienen. Aus thermodynamischer Sicht würde man zum Beispiel nicht erwarten, dass sich Packungen in der kalten Stelle oder Zone schneller erwärmen als in der schnellsten.

Zusätzlich sollten Thermoelemente neben dem RTD oder PT100 zur Überwachung der Autoklavenumgebung angebracht werden.

Die Versuche sollten für jede Produktformulierung mindestens dreimal wiederholt werden, d. h. drei separate Durchgänge.

Die geforderte Zielletalität MUSS bei Dampfabschaltung erreicht werden, wenn der Beitrag der Kühlung zur Letalität NICHT verwendet werden soll. Diese Vorgehensweise wird für neue Anlagen empfohlen, bei denen die Gesamtprozessvariabilität und die Schwankungen von Charge zu Charge noch nicht zuverlässig ermittelt wurden und daher keine ausreichenden Kenntnisse vorliegen, um den Beitrag der Kühlung vollständig zu berücksichtigen.

Wenn die in den frühen Phasen der Abkühlung akkumulierte Letalität integriert werden soll, dann MUSS Fo3 in der Packung an der kältesten Stelle bei STEAM OFF erreicht worden sein.

Unter diesen Umständen muss die schnellste Kühlzone des Schiffes Sondierungspackungen enthalten, die mit den kritischen Faktoren konstruiert wurden, die sich am positivsten auf die Kühlung auswirken.

Außerdem müssen die fc- und jc-Werte während der Wärmeverteilungsarbeiten ermittelt worden sein, um die Ergebnisse der Temperaturverteilung zu bestätigen.

Die integrierte Zielletalität (Warmhalten und Kühlen) muss am Ende des Zyklus erreicht werden.

Die drei Läufe sollten wie folgt verglichen werden:-

- Abweichende Thermoelemente sollten aus den Daten entfernt werden, so dass nur bekannte gute Thermoelemente verglichen werden. Die vorgeschlagenen Ausschlusskriterien sind:-

- Von der Gesamtzahl der verwendeten Thermoelemente dürfen in einem Durchgang höchstens 3 verloren gehen.

- Wenn 2 Thermoelemente aus demselben Lauf in derselben Schale verloren gehen und die anderen 2 Läufe zeigen, dass sie die langsamsten sind, sollte dieser Lauf wiederholt werden.

- Das Thermoelement an der Stelle, die am schnellsten heizt, darf in keinem Lauf verloren gehen, da es als Referenzpunkt für die Leistung der anderen Thermoelemente in Bezug auf das Heiz- und Kühlverhalten dient.

- Das Thermoelement neben dem PT100 kann nicht verloren gehen, es sei denn, die Daten können vom Autoklaven-Kontrollsystem wiederhergestellt werden und entsprechen nachweislich denen der anderen beiden Durchläufe.

- Kein Thermoelement sollte sich schneller erwärmen als die Thermoelemente in der Zone mit der schnellsten Erwärmung (es sei denn, dies ist durch große Unterschiede in der IT erklärbar).

- Kein Thermoelement sollte schneller abkühlen als das, das sich in der Zone mit der schnellsten Abkühlung befindet.

- Alle Thermoelemente aus allen 3 Durchläufen sollten einen ähnlichen Gradienten aufweisen und parallel sein, wenn sie als logarithmische Temperaturdefizitwerte aufgetragen werden. Alle, die das nicht tun, müssen für die Zusammenfassung eliminiert werden.

- Wanderndes oder jagendes Verhalten der Thermoelemente während der Kochzeit sollte verdächtig sein und daher als solches gekennzeichnet werden.

- Wander- oder Jagdverhalten während des Hochfahrens oder der Abkühlung, das die Leistung der Sonde von dem abweicht, was man von der Sonde in ihrer Position erwartet, sollte sie ebenfalls verdächtig machen und als solche gekennzeichnet werden.

- Der Grund für abweichendes Verhalten sollte untersucht und nicht einfach hingenommen werden, z. B. könnte eine schnellere Erwärmung bei eigentlich langsameren Heizpackungen durch undichte Drüsen an den getesteten Packungen verursacht werden, was eindeutig korrigiert werden muss – das spart auf lange Sicht Zeit und Energie!

- Alle Thermoelementdaten sollten sowohl als Temperaturkurven als auch als Fo-Plots grafisch ausgewertet werden. Erstere sollten überlagert werden, um die Gleichheit zwischen Thermoelementpositionen und -läufen herzustellen.

- Zusätzlich sollten alle Daten von allen Thermoelementen aus jedem Durchgang berechnet und als logarithmisches Temperaturdefizit dargestellt werden. Thermoelemente an der gleichen Position aus jedem der 3 Läufe sollten übereinander gelegt werden, und diejenigen, die einen anderen Gradienten aufweisen, sollten eliminiert werden.

- Der Mittelwert und die Standardabweichung für Fo sollten für jeden Lauf berechnet werden, um die Variabilität zwischen den Läufen zu beurteilen.

- Wenn der Beitrag der Kühlung NICHT in die Messungen und Berechnungen der Letalität einfließt, dann sollte keine Packung an der kältesten Stelle einen Fo-Wert haben, der unter dem Zielwert bei Dampfabgabe liegt.

- Wenn eine Kühlung integriert ist, sollten die Packungen an der kältesten Stelle einen Fo3-Mindestwert bei Dampfabschaltung aufweisen. Nicht mehr als 25 % der Packungen sollten beim Abdampfen einen Fo-Wert zwischen 3 und 5 haben, und der Rest muss beim Abdampfen einen Fo-Wert von mehr als 5 haben. Diese Packungen sollten am Ende der Kühlung den angestrebten Fo-Wert für Verderblichkeit erreicht haben.

Im Folgenden sind einige typische Ausgabediagramme dargestellt, die zum Vergleich von Läufen verwendet werden können.

Die Daten des Autoklaven plc müssen ebenfalls ausgewertet werden, um sicherzustellen, dass sie mit den Daten aus den Durchwärmungsläufen übereinstimmen.

Sobald die drei Läufe pro Produktrezeptur ausgewertet und von der Prozessbehörde oder dem Leiter des thermischen Prozesses genehmigt worden sind, kann das Autoklavenprogramm, das die Zeit-, Temperatur- und Überdruckschritte definiert, geschrieben und in der Steuerungssoftware der SPS für den Autoklaven gesperrt werden.

Quarantäne und Inkubation

Die Verwendung von groß angelegten Inkubations- und mikrobiologischen Tests, um festzustellen, ob kommerzielle Sterilität erreicht wurde, wird aus zwei Gründen NICHT empfohlen:-

- Die Anzahl der Proben, die für eine zuverlässige Quantifizierung des Versagens erforderlich ist, ist extrem hoch – 30000 Proben müssten untersucht werden, um mit 95-prozentiger Sicherheit 1 von 10000 zu finden. Daher ist die Technik kostspielig und komplex und bietet nicht das richtige Maß an Sicherheit.

- Thermische Prozesse müssen auf der Grundlage der mikrobiologischen Belastung der Rohstoffe und der Kenntnis der kritischen Faktoren, die sich auf die Erhitzungsraten und die Länge des thermischen Weges auswirken, konzipiert werden. Diese Faktoren müssen vollständig quantifiziert und als Teil des geplanten thermischen Prozesses verwaltet und im Rahmen von HACCP kontrolliert werden. Ist dies nicht der Fall, ist das Scheitern auf dem Markt nur eine Frage der Zeit.

Eine kleine Anzahl von Packungen kann im Rahmen der laufenden Leistungsüberwachung der Anlage bebrütet werden und als Indikator für eventuell auftretende grobe Mängel dienen, z. B. für den Verderb nach der Verarbeitung von Leckagen. ABER solche Ergebnisse sollten nicht der/ein kritischer Faktor bei Entscheidungen zur Produktfreigabe sein. Geplante Prozessfaktoren, Autoklavendaten und HACCP MÜSSEN die Hauptkriterien sein.

Glossar der Begriffe im Zusammenhang mit der Qualifizierung und Validierung von Autoklaven

Für die Darstellung gemessener und abgeleiteter Größen in den Anwendungen der Thermoprozesswissenschaft und der Autoklavenqualifizierung wurden verschiedene Symbole verwendet. Das übergeordnete Ziel dieser Leitlinien ist es, ein Standardsystem für die Nomenklatur von Wärmebehandlungsanwendungen zu empfehlen. Die folgenden Empfehlungen sind als freiwillige Richtlinien zu betrachten. Auch wenn dies die Verwendung anderer Symbole nicht ausschließt, wurden diese Leitlinien vom Institut für Thermoprozess-Spezialisten im Konsens entwickelt und sollten von den an thermischen Prozessstudien beteiligten Personen ernsthaft in Betracht gezogen werden

aw – Wasseraktivität, definiert als das Verhältnis des Partialdrucks von Wasser über einem Lebensmittel zum Wasserdampfdruck von reinem Wasser über einem Lebensmittel (p) zum Wasserdampfdruck von reinem Wasser

Wasser (po) bei einer bestimmten Temperatur (aw= p/po)

A – Frequenzfaktor in der Arrhenius-Gleichung, K = A exp (-Ea/RT), wobei T für

ausgedrückt in Kelvin

Ballast-Behälter: Zur Befüllung des Autoklaven während der Wärmeeindringversuche können Behälter erforderlich sein, um die Produktionsbedingungen im Autoklaven zu simulieren. Art, Form und Größe der Behälter sollten die gleichen sein, wie sie für den vorgesehenen Prozess verwendet werden. Als Material zum Füllen der Behälter kann das Prüfprodukt oder ein geeignetes Material mit ähnlichen Erwärmungseigenschaften wie das Prüfprodukt oder unter Umständen auch Wasser verwendet werden.

c – Kochrate, c = 10(T – Tx)/z

C – Konzentration eines Nährstoffs oder einer chemischen Komponente

Kochwert, der verwendet wird, um einen thermischen Hochtemperaturprozess mit einem gleichwertigen Prozess bei Herdtemperaturen in Beziehung zu setzen, im Allgemeinen mit T=100°C (212°F) und einem z-Wert, der sich auf Qualitätsmerkmale bezieht.

Kühlzeit: Zeit, die nach der Einführung des Kühlmediums erforderlich ist, um die Innentemperatur des Produkts auf einen bestimmten Wert zu senken, in der Regel 35 bis 45o C (95 – 110o F).

Kritische Faktoren: Physikalische und chemische Faktoren, die die thermische Reaktion beeinflussen können

eines Produkts in einem thermischen Prozess, dessen Variationen den geplanten Prozess beeinflussen können, einschließlich: Behälter, Produkt, Autoklav und Verarbeitungsbedingungen

DT – Dezimale Reduktionszeit, die der Zeit entspricht, die eine Überlebenskurve bei einer bestimmten Temperatur T benötigt, um einen logarithmischen Zyklus zu durchlaufen oder um eine mikrobielle Population um 90 % zu reduzieren, t = DT(log No – log N)

Ea – Aktivierungsenergie in der Arrhenius-Gleichung, K = A exp(-Ea/RT), Ea=1,8*2,303*R*Tx*T/z, wobei Tx und T in Kelvin angegeben sind

f – Parameter für das Temperaturverhalten, der der Zeit entspricht, die der lineare Abschnitt einer in Halblogarithmen aufgetragenen Heiz- oder Kühlkurve benötigt, um einen logarithmischen Zyklus zu durchlaufen

f2 – Parameter des Temperaturverlaufs des zweiten Geradensegments einer gebrochenen Linie

Heizkurve

fc – Aus der Abkühlungskurve abgeleiteter Temperaturgangparameter

fh – Aus der Heizkurve abgeleiteter Temperaturgangparameter

F – Zeitabschnitt einer thermischen Todeszeitkurve (log tgmvs T) bei T = Tx- Kumulierte Letalität, die die gesamte letale Wirkung der angewandten Wärme widerspiegelt; ausgedrückt als äquivalente Minuten bei einer bestimmten Referenztemperatur für einen bestimmten z-Wert, = DT(log No – log Nf) = DTYN; kann auch als F-biologisch bezeichnet werden

Fc – Kumulierte Sterblichkeit in der Abkühlungsphase

Fh – Kumulierte Sterblichkeit in der Erhitzungsphase

Fi – Faktor, der die Sterblichkeit bei der Autoklaventemperatur mit der Sterblichkeit bei der Referenztemperatur in Beziehung setzt

Temperatur, Fi = 10(Tx – Tr)/z

Füll-, Entleerungs- und Nettogewichte: Das Füllgewicht ist das Gewicht der Feststoffe vor der Verarbeitung; das Abtropfgewicht

Gewicht, das Gewicht der Feststoffe nach der Verarbeitung; und Nettogewicht, das Gewicht des gesamten Produkts in einer

Container

Fo – Kumulierte Sterblichkeit bei Tx = 121,1°C (250°F) und z = 10 C° (18 F°)

Fs – Integrierte tödliche oder abbauende Wärmekapazität, die von allen Punkten in einem

Behälter während eines Prozesses- Kumulierte Letalität an einer iso-j Oberfläche

g – Unerfüllte Temperaturdifferenz, g = Tr – Tc

gc – Unerfüllte Temperaturdifferenz am Ende der Heizperiode, gc = Tr –

Tick

gbh – Unerfüllte Temperaturdifferenz am Schnittpunkt von fh und f2 bei einem Bruch

Heizkurve

gih – Unerfüllte Anfangstemperaturdifferenz, gih = Tr – Tih- Unerfüllte Temperaturdifferenz an einer iso-j Oberfläche

Kurve der Wärmedurchdringung: Darstellung der logarithmischen Differenz zwischen Autoklavtemperatur und Produkttemperatur (Heizkurve) bzw. Produkttemperatur und Kühlmitteltemperatur (Kühlkurve) über der Zeit.

Ir – Verhältnis des Logarithmus des Nullabschnitts der Geraden der Überlebenskurve zur Ausgangsspore

zählen (Nein)

jc – Verzögerungsfaktor für die Kühlung, jc = (Tw – Tpic)/(Tw – Tic)

jcl – Verzögerungsfaktor für die Abkühlung, der mit einer iso-j Oberfläche verbunden ist

jh – Verzögerungsfaktor der Heizung, jh = (Tr – Tpih)/(Tr – Tih)

k – Reaktionsgeschwindigkeitskonstante für Logarithmen zur Basis 10

K – Reaktionsgeschwindigkeitskonstante zur Basis e (natürliche) Logarithmen; Todesratenkonstante in der

Arrhenius-Modell, K = 2.303/D

L – Letalitätsrate, ausgedrückt in Minuten bei der Referenztemperatur pro Minute bei der

Produkttemperatur, L = 10(T – Tx)/z

m – Nicht erreichte Temperaturdifferenz beim Abkühlen, m = Tc – Tw

Quecksilber-in-Glas-Thermometer (MIG): Wird im Allgemeinen als Autoklaven-Referenztemperaturmessgerät verwendet und ist in einigen Ländern von den Behörden für diese Anwendung vorgeschrieben. Andere Temperaturmessgeräte können gegen ein MIG-Autoklaventhermometer kalibriert werden, das gegen einen rückführbaren Temperaturstandard kalibriert wurde.

mic – Wert von m zu Beginn des Kühlzyklus, mic = Tic – Tw

n – Anzahl der Proben

N – Anzahl der überlebenden Mikroorganismen

Nein – anfängliche Anzahl lebensfähiger Sporen oder vegetativer Zellen vor der Hitzeeinwirkung, anfänglich

Bioburden

Nf – Endgültige Anzahl der überlebenden Sporen oder vegetativen Zellen nach Anwendung von Wärme

Nmp – Wahrscheinlichste Anzahl von Überlebenden in einem thermischen Widerstandsexperiment

Ns- Anzahl der nach einer Konservierungsbehandlung verbleibenden mikrobiellen Zellen bis zu einer bestimmten Wahrscheinlichkeit, eine nicht sterile Einheit zu finden; Endpunkt der Prozessspezifikation

pH-Wert – Der Grad der Säure oder Alkalität einer Wasserlösung

Pasteurisierungswert, der anstelle des F-Wertes für Pasteurisierungsverfahren verwendet wird

P – Pasteurisierungswert, definiert als die akkumulierte Sterblichkeit bei Tx= 60°C (140°F) und

z = 10 C°(18 F°)

R – Anzahl der negativen Antworten in einem Experiment zum Wärmewiderstand

R – Universelle Gaskonstante, 1,987 cal/mol×K, 8,314 J/mol×K, wobei sich K auf Kelvin bezieht

Temperatureinheiten

Widerstandstemperaturfühler (RTD oder PT100 ): Thermometriesystem, das auf der positiven Veränderung des Widerstands eines metallischen Sensorelements (in der Regel Platin) bei steigender Temperatur beruht

t – Zeit

tB – Prozesszeit der Kugel, tB = tp + 0,42 tc einfache Erwärmung, tB= fh(log jhgih-log gc) gebrochen

Heizung, tB= fhlog jhgih+(f2 – fh)log gbh- f2log gc

tc oder CUT – Come-up-Zeit ist die Zeit zwischen dem Beginn des Aufheizens und dem Zeitpunkt, an dem der Autoklav die Verarbeitungstemperatur erreicht

tD – Zeitpunkt, an dem die erste Probe, die kein Wachstum aufweist, in einer thermischen Sterbezeit beobachtet wird

(TDT) Experiment

tp oder Kochzeit – Die Prozesszeit ist die Zeit vom Ende der Aufheizphase bis zum Ende der Aufheizung, definiert als tp = tB – 0,42 tc in der Kugelformelmethode

tS – Zeitpunkt, an dem die letzte Probe, die Wachstum zeigt, in einer thermischen Sterbezeit beobachtet wird

(TDT) Experiment

tbh – Zeit gemessen von tB = 0 bis zum Schnittpunkt von fh und f2 für eine gebrochene Heizung

Kurve

tgm – Geometrisches Mittel der Zeit, Quadratwurzel aus (tS * tD)

T – Temperatur

Temperaturmessgerät (TMD): Gerät zur Messung der Temperatur, einschließlich Thermometer, Thermoelemente, RTDs und Thermistoren.

Tc – Temperatur in der Mitte des Behälters oder im Kältebereich

Thermistor: Aus Halbleitermaterialien hergestelltes TMD, das große Widerstandsänderungen proportional zu kleinen Temperaturänderungen aufweist. Thermistoren reagieren empfindlicher auf Temperaturänderungen als Thermoelemente oder RTDs und sind in der Lage, relativ kleine Temperaturänderungen zu erkennen.

Thermoelement: Ein Thermoelement besteht aus zwei ungleichen Metallen, die miteinander verbunden sind und zwei Verbindungsstellen bilden. Wenn eine Verbindungsstelle auf einer höheren Temperatur als die andere gehalten wird, wird eine kleine thermoelektrische Spannung oder elektromotorische Kraft (EMK) erzeugt, die proportional zum Temperaturunterschied zwischen den beiden Verbindungsstellen ist

Tic – Produkttemperatur zu Beginn des Kühlzyklus

Tih – Anfangstemperatur des Produkts, gemessen vor dem Erhitzen

Tpic – Pseudo-Anfangstemperatur der Kühlung, ermittelt durch Extrapolation des linearen Anteils der

eine Abkühlungskurve bis zum Beginn der Abkühlung

Tpih – Pseudo-Anfangserwärmungstemperatur, ermittelt durch Extrapolation des linearen Anteils der

eine Heizkurve nach Zeit, tB = 0

Tr – Temperatur des Autoklaven

Ts – Massenmitteltemperatur

Tw – Kühlwassertemperatur

Tx – Referenztemperatur

U – Sterilisationswert in Minuten bei der Temperatur des Heizmediums, U = FoFi =Fo/L

Uc – Sterilisationswert für die Kühlphase

Uh – Sterilisationswert für die Heizphase

YN – Sporenlogarithmusreduktion, YN = log No – log Nf

Ys – Reduktion der Sporenanzahl, um eine bestimmte Wahrscheinlichkeit zu erreichen, eine nicht sterile Einheit zu finden, Ys=

log Nein – log Ns

z – Anzahl der Temperaturgrade, die erforderlich sind, damit die Kurve der thermischen Sterbezeit (log F vs. T) oder die Kurve des thermischen Widerstands (log DT vs. T) einen logarithmischen Zyklus durchläuft, z = (Tx – T)/(log FT – log FTx) oder z = (Tx – T)/(log DT – log DTx)

a – Die Wärmeleitfähigkeit, a = Wärmeleitfähigkeit/(spezifische Wärme * Dichte), ist umgekehrt proportional zu fh, wobei die Proportionalitätskonstante von der Behältergeometrie abhängt.

r – Anteil der während der Erhitzung abgegebenen Gesamtletalität, r = Uh/(Uh + Uc) oder r = Fh/( Fh

+Fc)

Annehmbares Risiko – ein Risiko ist annehmbar, wenn: –

Das Risiko einer Lebensmittelvergiftung durch ein Produkt ist unter normalen Bedingungen und bei falscher Handhabung gering.

Das Risiko eines Verstoßes gegen Rechtsvorschriften, der zu Rückrufen, Verwarnungen usw. führt, ist gering.

Abnahmeversuche – Versuche, mit denen nachgewiesen werden soll, dass die Ausrüstung/Linie den Spezifikationen entspricht, wobei insbesondere die mechanischen und die Steuerungsfunktionen berücksichtigt werden.

Saure Soßen – ein Lebensmittel, dessen Bestandteile einen hohen pH-Wert haben und dem saure Zutaten zugesetzt werden, um den pH-Wert aller Bestandteile auf 4,6 oder darunter zu bringen.

Umgebungsstabil – kommerziell steril unter den Bedingungen der Umgebungslagerung, so dass keine gekühlte Lagerung erforderlich ist.

Die Zulassung einer Linie oder eines Koproduzenten wird erteilt, wenn ausreichende Daten vorliegen, die zeigen, dass ein sterilisiertes“, keimfrei verpacktes Produkt mit einer sehr niedrigen Kontaminationsrate hergestellt werden kann – die angestrebte maximale Infektionsrate sollte 1 von 10.000 Packungen nicht überschreiten, damit die Zulassung erteilt wird.

ASTM – Amerikanische Gesellschaft für Tests und Materialien

Audit Trail – eine systematische Aufzeichnung von ungewöhnlichen Ereignissen, manuellen Kontrollaktionen und softwarevermittelten Reaktionen auf Abweichungen von der Kontrolle (als Ergebnis der Interaktion mit den Spezifikationen). Änderungen an der bei der aseptischen Verarbeitung verwendeten Software oder Hardware können unter Angabe von Informationen (wer, wann, aus welchem Grund, alter/neuer Gegenstand) für jede vorgenommene Änderung aufgezeichnet werden, um den Ursprung von Problemen zurückzuverfolgen.

Automatisches Kontrollsystem – jedes Gerät, das die menschliche Entscheidungsfindung bei der Kontrolle kritischer Parameter in einem aseptischen System ersetzt.

Charge – Menge an Lebensmitteln, die zu einem bestimmten Zeitpunkt aus einer Reihe von Materialien unter den gleichen Bedingungen hergestellt wird.

Bewährte Verfahren – Austausch von Wissen, das von Experten und Praktikern als das beste und geeignetste angesehen wird, z. B. Verfahren, Anlagenlayouts, Linienkonfigurationen oder Arbeitsweisen.

Challenge Test – ein Test, der die Sicherheit eines Prozesses oder eines anderen Systems, das an seinen Kontrollgrenzen arbeitet, aufzeigen und dabei helfen soll, zu definieren, wo diese Grenzen liegen sollten.