Druckluft Klasse 1

Druckluft Qualität nach ISO: Klassifizierung und Anforderungen

Druckluft ist ein wesentlicher Bestandteil vieler industrieller Prozesse und Anwendungen. Die Qualität der Druckluft, insbesondere die Druckluftqualität nach ISO, spielt eine entscheidende Rolle für die Effizienz und Langlebigkeit von Maschinen und Anlagen. Die ISO 8573 Normen bieten eine umfassende Klassifizierung und Anforderungen, die sicherstellen, dass die verwendete Druckluft frei von schädlichen Verunreinigungen ist. In diesem Artikel beleuchten wir die verschiedenen Aspekte der Druckluftqualität, insbesondere die Klasse 1, und erklären, warum eine hohe Reinheit der Druckluft unerlässlich ist. Druckluft ist ein unverzichtbares Medium in vielen industriellen Anwendungen. Von der Automobilindustrie über die Lebensmittelverarbeitung bis hin zur Medizintechnik – Druckluft wird in einer Vielzahl von Prozessen eingesetzt. Dabei spielt die Qualität der Druckluft eine entscheidende Rolle. In diesem Artikel werden wir uns eingehend mit der Druckluft Klasse 1 befassen, die höchste Qualitätsanforderungen erfüllt und in besonders sensiblen Bereichen Anwendung findet.

Was ist Druckluftqualität und warum ist sie wichtig?

Definition von Druckluftqualität

Druckluftqualität bezieht sich auf die Reinheit und die chemischen sowie physikalischen Eigenschaften der Druckluft, die in industriellen Anwendungen eingesetzt wird. Diese Qualität wird durch verschiedene Faktoren bestimmt, darunter der Gehalt an Verunreinigungen wie Wasser, Öl und Partikel. Die ISO 8573 Normen definieren spezifische Qualitätsklassen, die angeben, welche Verunreinigungen in der Druckluft enthalten sein dürfen, um eine reibungslose Funktion der Maschinen und Anlagen sicherzustellen. Insbesondere die Druckluftqualität nach ISO 8573-1 ist entscheidend, um die Anforderungen an die Druckluftqualität in unterschiedlichen Anwendungen zu erfüllen.

Warum ist die Reinheit der Druckluft entscheidend?

Die Reinheit der Druckluft ist entscheidend, weil Verunreinigungen wie Wasser und Öl die Leistung von Kompressoren und anderen pneumatischen Systemen stark beeinträchtigen können. Eine schlechte Druckluftqualität kann zu erhöhtem Verschleiß von Maschinen und Anlagen führen, was wiederum die Betriebskosten erhöht. Außerdem können Verunreinigungen die Qualität der Endprodukte beeinträchtigen und somit zu Qualitätsmängeln führen. Daher ist es für Unternehmen unerlässlich, die Anforderungen an die Druckluftqualität einzuhalten, um sowohl Effizienz als auch Produktqualität zu gewährleisten.

Auswirkungen von schlechter Druckluftqualität

Schlechte Druckluftqualität hat weitreichende negative Auswirkungen. Zum einen kann sie die Lebensdauer von Maschinen und Anlagen verkürzen, da Schmutzstoffe und andere Verunreinigungen den Betrieb stören. Zudem kann die Qualität der Produkte, die mit Druckluft bearbeitet werden, leiden, was zu Reklamationen und finanziellen Verlusten führen kann. Insbesondere in sensiblen Branchen wie der Lebensmittelindustrie oder der Medizintechnik ist eine gute Druckluftqualität von höchster Bedeutung, da hier strenge Anforderungen an Reinheit und Hygiene bestehen. Unternehmen, die sich nicht um die Druckluftaufbereitung kümmern, riskieren nicht nur Produktionsausfälle, sondern auch hohe Kosten durch Wartung und Reparatur.

Wie erfolgt die Klassifizierung der Druckluftqualität nach ISO 8573?

Überblick über die ISO 8573 Normen

Die ISO 8573 Normen bieten einen umfassenden Rahmen zur Klassifizierung der Druckluftqualität. Diese Normen definieren verschiedene Qualitätsklassen, die auf den Gehalt an Verunreinigungen in der Druckluft basieren. Insbesondere die ISO 8573-1 legt die Reinheitsklassen fest, die zur Bewertung der Qualität der Druckluft verwendet werden. Diese Klassen helfen Unternehmen, die erforderlichen Standards für ihre spezifischen Anwendungen zu identifizieren und sicherzustellen, dass die verwendete Druckluft zuverlässig und sicher betrieben werden kann.

Was sind die Reinheitsklassen der Druckluft?

Die Reinheitsklassen der Druckluft sind in mehrere Kategorien unterteilt, darunter Klasse 0, Klasse 1, Klasse 2, Klasse 3 und Klasse 4. Jede Klasse gibt an, welche Verunreinigungen in der Druckluft enthalten sein dürfen und in welchem Umfang. Beispielsweise dürfen in der Klasse 1 nur sehr geringe Mengen an Partikeln und anderen Verunreinigungen enthalten sein, während die Klasse 0 sogar noch strengere Anforderungen stellt. Die korrekte Klassifizierung ist entscheidend, um die Qualität der Druckluft sicherzustellen und die Anforderungen an die Druckluftqualität zu erfüllen.

Unterschied zwischen Klasse 0, Klasse 1 und Klasse 2

Der Unterschied zwischen Klasse 0, Klasse 1 und Klasse 2 liegt in den maximalen zulässigen Verunreinigungen. Während Klasse 0 die höchste Reinheit erfordert und fast keine Verunreinigungen zulässt, ist Klasse 1 etwas weniger streng, erlaubt aber dennoch nur minimale Mengen an Wasser und Öl. Klasse 2 hat bereits höhere zulässige Werte für Verunreinigungen. Unternehmen müssen sorgfältig auswählen, welche Klasse für ihre Anwendungen notwendig ist, um die Qualität der Druckluft zu gewährleisten und die Funktionsfähigkeit ihrer Maschinen und Anlagen zu sichern.

Welche Anforderungen an die Druckluftqualität müssen erfüllt werden?

Wichtige Qualitätskriterien der Druckluft

Die Anforderungen an die Druckluftqualität umfassen mehrere wichtige Kriterien, darunter die Reinheit der Luft, der Drucktaupunkt sowie der Öl- und Wassergehalt. Diese Faktoren sind entscheidend, um sicherzustellen, dass die Druckluft für die jeweilige Anwendung geeignet ist. Eine hohe Qualität der Druckluft ist insbesondere in der Pneumatik und bei der Verwendung von Kompressoren von entscheidender Bedeutung. Unternehmen müssen daher geeignete Maßnahmen zur Überwachung und Aufbereitung der Druckluft ergreifen, um die definierten Anforderungen zu erfüllen.

Verunreinigungen und deren Auswirkungen

Verunreinigungen in der Druckluft können erhebliche Auswirkungen auf die Leistung der Maschinen und Anlagen haben. Wasser kann Korrosion verursachen, während Schmutzstoffe und Partikel die Mechanik stören und den Verschleiß erhöhen. Ein hoher Ölanteil kann die Funktion von pneumatischen Steuerungen beeinträchtigen und zu Fehlfunktionen führen. Um die Qualität der Druckluft aufrechtzuerhalten, ist es daher wichtig, geeignete Filter zu verwenden und regelmäßige Wartungsarbeiten durchzuführen, um sicherzustellen, dass die Druckluft immer den geforderten Standards entspricht.

Wie man die Anforderungen an die Druckluftqualität definiert

Die Definition der Anforderungen an die Druckluftqualität beginnt mit einer gründlichen Analyse der spezifischen Anwendungen und der damit verbundenen Prozesse. Hierbei sollten die jeweiligen ISO 8573 Normen berücksichtigt werden, um die geeigneten Reinheitsklassen zu bestimmen. Unternehmen müssen auch die potenziellen Verunreinigungsquellen identifizieren und geeignete Filterlösungen implementieren, um eine kontinuierliche Druckluftaufbereitung zu gewährleisten. Die richtige Auswahl der Filter und deren regelmäßige Wartung sind entscheidend, um die definierten Anforderungen an die Druckluftqualität auch langfristig zu erfüllen.

Wie wählt man den richtigen Filter für die Druckluftaufbereitung aus?

Arten von Filtern und deren Anwendung

Bei der Druckluftaufbereitung kommen verschiedene Arten von Filtern zum Einsatz. Dazu gehören Partikelfilter, Wasserabscheider, Ölabscheider und Aktivkohlefilter. Jeder dieser Filter hat spezifische Anwendungsbereiche und ist darauf ausgelegt, bestimmte Verunreinigungen zu entfernen. Partikelfilter sind beispielsweise ideal, um Schmutzstoffe und Partikel aus der Druckluft zu filtern, während Wasserabscheider effektiv Wasser aus der Druckluft entfernen. Die richtige Auswahl der Filter ist entscheidend, um die Druckluftqualität zu erreichen und sicherzustellen, dass die Druckluft für die jeweilige Anwendung geeignet ist.

Kriterien zur Auswahl des richtigen Filters

Bei der Auswahl des richtigen Filters sollten Unternehmen mehrere Kriterien berücksichtigen. Dazu gehören der spezifische Anwendungsbereich, die geforderte Druckluftqualität sowie die erforderliche Durchflussmenge. Zudem ist es wichtig, die maximal zulässigen Werte für Verunreinigungen gemäß der ISO 8573 Normen zu kennen. Die Wahl des geeigneten Filters kann entscheidend für die Qualität der Druckluft und damit für die Effizienz der Maschinen und Anlagen sein. Unternehmen sollten sich bei der Auswahl nicht nur auf technische Spezifikationen verlassen, sondern auch auf die Erfahrung und das Fachwissen von Anbietern wie Atlas Copco zurückgreifen.

Filterwartung und -wechsel

Die Wartung und der regelmäßige Wechsel von Filtern sind unerlässlich, um die Druckluftqualität auf einem hohen Niveau zu halten. Filtersysteme müssen regelmäßig überprüft und gereinigt werden, um sicherzustellen, dass sie effizient arbeiten und die erforderlichen Standards erfüllen. Unternehmen sollten einen Wartungsplan implementieren, um die Lebensdauer der Filter zu maximieren und die Betriebskosten zu minimieren. Eine proaktive Wartung trägt dazu bei, die Qualität der Druckluft zu gewährleisten und Ausfallzeiten durch Störungen in den Druckluftsystemen zu reduzieren.

Wie beeinflussen Wasser und Öl die Druckluftqualität?

Die Rolle von Wasser in der Druckluft

Wasser ist eine der häufigsten Verunreinigungen in Druckluftsystemen und kann erhebliche Auswirkungen auf die Qualität der Druckluft haben. Es kann zu Korrosion von Maschinen und Anlagen führen sowie die Funktion von pneumatischen Systemen beeinträchtigen. Ein hoher Wassergehalt kann auch die Druckluftqualität gemäß den ISO 8573 Normen negativ beeinflussen. Um die Auswirkungen von Wasser zu minimieren, ist es wichtig, effektive Wasserabscheider und Kondensatabscheider einzusetzen, die sicherstellen, dass nur trockene Druckluft verwendet wird.

Ölgehalt und dessen Einfluss auf Maschinen und Anlagen

Der Ölgehalt in der Druckluft ist ein weiterer kritischer Faktor, der die Druckluftqualität beeinflusst. Ein zu hoher Ölanteil kann zu Fehlfunktionen in pneumatischen Steuerungen führen und die Effizienz der Maschinen verringern. Zudem kann Öl die Oberflächen von Produkten verunreinigen, was in vielen Industrien inakzeptabel ist. Unternehmen sollten daher sicherstellen, dass die Druckluftaufbereitung so gestaltet ist, dass der Ölanteil in der Druckluft den Anforderungen der jeweiligen ISO 8573 Reinheitsklassen entspricht.

Strategien zur Reduzierung von Wasser und Öl in Druckluftsystemen

Um Wasser und Öl in Druckluftsystemen effektiv zu reduzieren, sollten Unternehmen verschiedene Strategien implementieren. Dazu gehören der Einsatz von hochwertigen Filtern, regelmäßige Wartung der Kompressoren und die Installation von geeigneten Wasser- und Ölabscheidern. Des Weiteren ist es wichtig, die Systemtemperatur zu kontrollieren, um die Bildung von Kondensat zu minimieren. Durch eine umfassende Druckluftaufbereitung und die Einhaltung der ISO 8573 Normen können Unternehmen sicherstellen, dass die Druckluftqualität stets auf einem hohen Niveau bleibt und die Anforderungen an die Reinheit erfüllt werden.

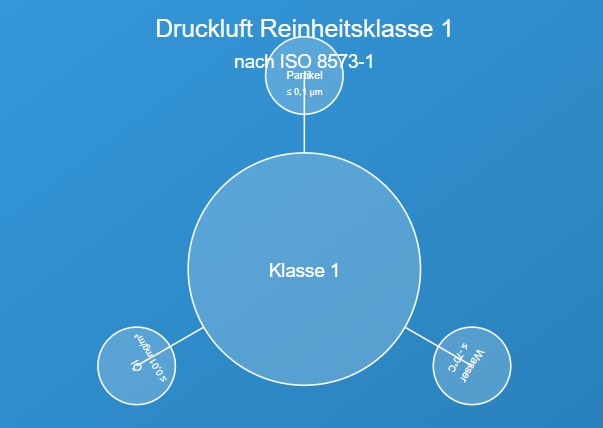

Definition und Klassifizierung

Die Klassifizierung der Druckluftqualität erfolgt nach der ISO 8573-1 Norm, die verschiedene Klassen definiert. Diese Norm legt Grenzwerte für Partikel, Wasser und Öl in der Druckluft fest. Die Druckluft Klasse 1 steht dabei für die höchste Reinheit und wird in Bereichen eingesetzt, in denen selbst kleinste Verunreinigungen nicht toleriert werden können.

Partikel

Für die Druckluft Klasse 1 dürfen Partikelgrößen und -mengen bestimmte Grenzwerte nicht überschreiten. Konkret bedeutet dies, dass Partikel größer als 0,1 Mikrometer in einer Konzentration von maximal 20.000 Partikeln pro Kubikmeter vorhanden sein dürfen. Partikel größer als 1 Mikrometer dürfen nicht mehr als 400 Partikel pro Kubikmeter betragen, und Partikel größer als 5 Mikrometer dürfen überhaupt nicht vorhanden sein(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Wasser

Der Wassergehalt in der Druckluft wird durch den Drucktaupunkt (PDP) bestimmt. Für die Klasse 1 muss der PDP bei -70°C oder niedriger liegen. Dies stellt sicher, dass die Druckluft extrem trocken ist und keine Kondensation in den nachfolgenden Prozessen verursacht(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Öl

Öl in der Druckluft kann sowohl in flüssiger als auch in aerosol- oder dampfförmiger Form vorliegen. Für die Druckluft Klasse 1 darf der maximale Ölgehalt 0,01 mg/m³ nicht überschreiten. Dies ist besonders wichtig in Anwendungen, bei denen Ölverunreinigungen zu Produktschäden oder gesundheitlichen Risiken führen könnten(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Anwendungen

Die Druckluft Klasse 1 wird in einer Vielzahl von Anwendungen eingesetzt, bei denen höchste Reinheitsanforderungen bestehen. Einige der wichtigsten Anwendungsbereiche sind:

Lebensmittel- und Getränkeindustrie

In der Lebensmittel- und Getränkeindustrie ist die Reinheit der Druckluft von entscheidender Bedeutung, um Kontaminationen zu vermeiden. Druckluft Klasse 1 wird hier für die Reinigung von Verpackungen, das Fördern von Lebensmitteln und das Abfüllen von Getränken verwendet(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Medizintechnik

In der Medizintechnik wird Druckluft Klasse 1 für die Herstellung und Verpackung von medizinischen Produkten eingesetzt. Auch in Operationssälen und bei der Beatmung von Patienten ist die Verwendung von hochreiner Druckluft unerlässlich(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Elektronikindustrie

Die Elektronikindustrie erfordert extrem saubere Produktionsbedingungen, um die Qualität und Zuverlässigkeit der Produkte zu gewährleisten. Druckluft Klasse 1 wird hier für die Reinigung von Bauteilen und die Steuerung von Produktionsprozessen verwendet(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Technologien zur Erzeugung von Druckluft Klasse 1

Die Erzeugung von Druckluft Klasse 1 erfordert den Einsatz fortschrittlicher Technologien und Systeme. Zu den wichtigsten Komponenten gehören:

Filter

Hochleistungsfilter sind unerlässlich, um Partikel aus der Druckluft zu entfernen. Mehrstufige Filtersysteme, die Vorfilter, Feinfilter und Aktivkohlefilter umfassen, werden häufig eingesetzt, um die erforderliche Reinheit zu erreichen(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Trockner

Um den Wassergehalt in der Druckluft zu reduzieren, werden Trockner eingesetzt. Adsorptionstrockner sind besonders effektiv, da sie den Drucktaupunkt auf -70°C oder niedriger senken können. Diese Trockner verwenden Materialien wie Silikagel oder Molekularsiebe, um Feuchtigkeit aus der Luft zu adsorbieren(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Ölabscheider

Ölabscheider sind notwendig, um Ölpartikel und -dämpfe aus der Druckluft zu entfernen. Koaleszenzfilter und Aktivkohleadsorber sind gängige Technologien, die in Kombination verwendet werden, um den Ölgehalt auf unter 0,01 mg/m³ zu reduzieren(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Wartung und Überwachung

Die Aufrechterhaltung der Druckluftqualität erfordert regelmäßige Wartung und Überwachung der Systeme. Dazu gehören:

Regelmäßige Filterwechsel

Filter müssen regelmäßig gewechselt werden, um ihre Wirksamkeit zu gewährleisten. Die Wechselintervalle hängen von der Betriebsumgebung und der Nutzungshäufigkeit ab, sollten jedoch strikt eingehalten werden(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Überwachung des Drucktaupunkts

Der Drucktaupunkt sollte kontinuierlich überwacht werden, um sicherzustellen, dass die Trockner ordnungsgemäß funktionieren. Abweichungen vom Sollwert können auf Probleme im Trocknungssystem hinweisen und erfordern sofortige Maßnahmen(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Ölüberwachung

Der Ölgehalt in der Druckluft sollte regelmäßig überprüft werden, um sicherzustellen, dass die Ölabscheider effektiv arbeiten. Dies kann durch den Einsatz von Ölanalysatoren oder Testkits erfolgen(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Herausforderungen und Lösungen

Die Erzeugung und Aufrechterhaltung von Druckluft Klasse 1 ist mit verschiedenen Herausforderungen verbunden. Zu den häufigsten Problemen und deren Lösungen gehören:

Hohe Betriebskosten

Die Technologien zur Erzeugung von Druckluft Klasse 1 sind oft mit hohen Investitions- und Betriebskosten verbunden. Eine Möglichkeit zur Kostensenkung besteht in der Optimierung der Systeme und der Reduzierung des Druckluftverbrauchs durch Leckagekontrollen und effiziente Nutzung(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Komplexität der Systeme

Die Systeme zur Erzeugung von Druckluft Klasse 1 sind komplex und erfordern spezialisiertes Wissen für Installation und Wartung. Schulungen und regelmäßige Weiterbildung des Personals sind daher unerlässlich, um einen reibungslosen Betrieb zu gewährleisten(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Kontinuierliche Überwachung

Die kontinuierliche Überwachung der Druckluftqualität ist entscheidend, um sicherzustellen, dass die Anforderungen der Klasse 1 stets erfüllt werden. Der Einsatz von modernen Überwachungssystemen und Sensoren kann dabei helfen, potenzielle Probleme frühzeitig zu erkennen und zu beheben(Bahr & Kuppelt, 2007, pp. 40–42; Eichler, 2015, pp. 44–45).

Fazit

Druckluft Klasse 1 stellt die höchsten Anforderungen an die Reinheit der Druckluft und wird in besonders sensiblen Bereichen eingesetzt. Die Erzeugung und Aufrechterhaltung dieser Qualität erfordert den Einsatz fortschrittlicher Technologien und regelmäßige Wartung. Trotz der damit verbundenen Herausforderungen bietet Druckluft Klasse 1 entscheidende Vorteile in Bezug auf Produktsicherheit und Prozesszuverlässigkeit. Durch kontinuierliche Überwachung und Optimierung der Systeme können die hohen Anforderungen erfüllt und die Betriebskosten gesenkt werden.

Literaturverzeichnis

- Bahr, M., & Kuppelt, E. (2007). Klasse O oder 1? : Druckluft für höchste Qualitätsanforderungen.

- Eichler, M. (2015). Druckluft ölfrei erzeugen. JOT Journal für Oberflächentechnik, 55, 44-45.

- Michel, O. (2020). Erkrankungen durch Arbeiten in Druckluft. HNO, 1-3.

- Beekmans, H. (2011). Behandeling van attritie klasse 1. Tandartspraktijk, 32, 12-17.

- Pöhlmann, G., Grohmann, G., & Eidner, G. (1998). Vergleichende Untersuchung von Kompressionsstrumpfhosen der Klasse 1 mit Stützstrumpfhosen Hämodynamische und ödemprotektive Wirkung. Phlebologie, 27, 43-47.

Q: Warum ist es wichtig, eine gute Druckluftqualität zu haben?

A: Eine gute Druckluftqualität ist entscheidend, da sie die Effizienz und Lebensdauer Ihrer Maschinen erhöht und die Qualität der produzierten Produkte verbessert. Je reiner die Luft, desto weniger Feststoffpartikel und Verunreinigungen gelangen in das System.

Q: Welche Qualitätsklassen für Druckluft gibt es?

A: Die Druckluft wird in verschiedene Qualitätsklassen eingeteilt, wobei Klasse 1 die niedrigsten Anforderungen hat. Höhere Klassen, wie Klasse 2 oder Klasse 3, unterliegen strengeren Anforderungen hinsichtlich der Reinheit und der zulässigen Partikelgröße.

Q: Warum sollten Unternehmen die Anforderungen an ihre Druckluft regelmäßig überprüfen?

A: Unternehmen sollten ihre Anforderungen an die Druckluft regelmäßig überprüfen, um sicherzustellen, dass die eingesetzte Druckluft zuverlässig und von hoher Qualität ist. Dies hilft, Produktionsausfälle und Qualitätsprobleme zu vermeiden.

Q: Welche Filter sollten verwendet werden, um die Druckluftqualität einzuhalten?

A: Um die Druckluftqualität einzuhalten, sollten hochwertige Filter eingesetzt werden, die in der Lage sind, Partikel und Verunreinigungen effektiv zu entfernen. Dazu gehören Partikelfilter, Aktivkohlefilter und Wasserabscheider.

Q: Was sind die Folgen schlechter Druckluftqualität?

A: Schlechte Druckluftqualität kann zu erhöhtem Verschleiß an Maschinen, Produktionsfehlern, höheren Kosten für Wartung und Reparatur sowie zu einer allgemeinen Beeinträchtigung der Produktqualität führen.

Q: Wie kann man die Druckluftqualität messen?

A: Die Druckluftqualität kann durch spezielle Messgeräte überprüft werden, die Parameter wie Feuchtigkeit, Temperatur, Druck und Partikelgröße messen. Diese Daten helfen dabei, die Qualität der verwendeten Druckluft zu bewerten.

Q: Was bedeutet die Klassifizierung der Druckluft für die Industrie?

A: Die Klassifizierung der Druckluft gibt an, welche Reinheitsanforderungen die Druckluft erfüllen muss. Unternehmen müssen wissen, welche Klasse ihre Druckluft haben darf, um die entsprechenden Standards einzuhalten und die Qualität ihrer Produkte sicherzustellen.

Q: Wie viel kostet die Einhaltung höherer Druckluftqualitätsklassen?

A: Die Einhaltung höherer Druckluftqualitätsklassen kann teurer sein, da sie in der Regel den Einsatz von besseren Filtern, häufigeren Wartungseingriffen und möglicherweise zusätzlichen Anlagen zur Luftaufbereitung erfordert.

Q: Was sollten Unternehmen über die verwendete Druckluft wissen?

A: Unternehmen sollten über die spezifischen Anforderungen ihrer Branche bezüglich der Druckluftqualität informiert sein. Dazu gehört das Wissen, welche Klassifizierungen für ihre Anwendungen relevant sind und welche Maßnahmen zur Sicherstellung einer reinen Druckluft getroffen werden müssen.

6 Replies to “Druckluft Klasse 1”

Als Betriebswirt mit Fokus auf Produktionsoptimierung möchte ich die wirtschaftlichen Aspekte der Druckluft Klasse 1 hervorheben. Der Artikel gibt einen guten technischen Überblick, aber die finanziellen Implikationen werden nur am Rande erwähnt. In meiner Erfahrung ist eine detaillierte Kosten-Nutzen-Analyse unerlässlich, bevor man in ein System zur Erzeugung von Druckluft Klasse 1 investiert. Die anfänglichen Investitionskosten sind oft hoch, aber die langfristigen Einsparungen durch reduzierte Ausschussraten, verbesserte Produktqualität und geringere Wartungskosten können beträchtlich sein. Ich hätte mir gewünscht, dass der Artikel einige konkrete Zahlen oder Fallstudien zu den wirtschaftlichen Vorteilen präsentiert hätte. Zudem ist es wichtig zu bedenken, dass nicht jeder Produktionsbereich Druckluft Klasse 1 benötigt. Eine sorgfältige Analyse des tatsächlichen Bedarfs kann helfen, die Investitionen gezielt einzusetzen und die Gesamteffizienz zu steigern.

Als Ingenieur, der sich auf Druckluftsysteme spezialisiert hat, finde ich den Artikel sehr informativ, insbesondere den Abschnitt über die Herausforderungen und Lösungen. Die Komplexität der Systeme zur Erzeugung von Druckluft Klasse 1 wird oft unterschätzt. In meiner Erfahrung ist die kontinuierliche Schulung des Personals ein entscheidender Faktor für den Erfolg. Ein Aspekt, der meiner Meinung nach noch mehr Beachtung verdient hätte, ist die Energieeffizienz. Die Erzeugung von Druckluft Klasse 1 kann sehr energieintensiv sein, und es gibt innovative Ansätze, um den Energieverbrauch zu optimieren, ohne die Qualität zu beeinträchtigen. Beispielsweise können moderne Steuerungssysteme den Betrieb der Kompressoren und Trockner an den tatsächlichen Bedarf anpassen, was zu erheblichen Energieeinsparungen führen kann.

Als Qualitätsmanager in der Lebensmittelindustrie kann ich die Bedeutung der Druckluft Klasse 1 nicht genug betonen. Der Artikel bietet einen ausgezeichneten Überblick über die strengen Anforderungen dieser Klassifizierung. In unserem Unternehmen haben wir festgestellt, dass die Investition in Systeme zur Erzeugung von Druckluft Klasse 1 zwar initial kostspielig sein kann, sich aber langfristig auszahlt. Die Reduzierung von Kontaminationsrisiken und die daraus resultierende Verbesserung der Produktqualität rechtfertigen die Kosten. Besonders interessant finde ich die Ausführungen zu den verschiedenen Filtertechnologien. In der Praxis hat sich gezeigt, dass eine Kombination aus mehreren Filterstufen tatsächlich am effektivsten ist, um die hohen Standards der Klasse 1 zu erreichen.

Als Anlagentechniker in einem Pharmaunternehmen kann ich die Wichtigkeit von Druckluft Klasse 1 aus erster Hand bestätigen. Der Artikel bietet eine gute theoretische Grundlage, aber ich möchte einige praktische Erfahrungen hinzufügen. In unserem Betrieb haben wir festgestellt, dass die regelmäßige Wartung und Überwachung absolut entscheidend sind. Wir haben ein strenges Protokoll für tägliche, wöchentliche und monatliche Kontrollen eingeführt, das weit über die im Artikel genannten Maßnahmen hinausgeht. Ein Aspekt, der meiner Meinung nach mehr Aufmerksamkeit verdient, ist die Schulung aller Mitarbeiter, nicht nur des technischen Personals. Jeder, der mit Druckluftsystemen in Berührung kommt, sollte ein Grundverständnis für die Bedeutung der Luftqualität haben. Dies hat bei uns zu einer deutlichen Verbesserung der Gesamtleistung geführt. Zudem haben wir gute Erfahrungen mit der Implementierung eines Frühwarnsystems gemacht, das selbst kleinste Abweichungen von den Sollwerten erkennt und meldet, bevor sie zu größeren Problemen führen können.

Als Forscher im Bereich der Drucklufttechnologie finde ich den Artikel sehr informativ, vermisse aber einen Ausblick auf zukünftige Entwicklungen. Die Technologie zur Erzeugung von Druckluft Klasse 1 entwickelt sich ständig weiter. Ein interessanter Trend, der nicht erwähnt wird, ist die Integration von IoT (Internet of Things) und KI (Künstliche Intelligenz) in Druckluftsysteme. Diese Technologien ermöglichen eine noch präzisere Überwachung und Steuerung der Luftqualität in Echtzeit. Zudem arbeiten wir an neuen Materialien für Filter und Adsorber, die eine noch effizientere Reinigung der Druckluft versprechen. Ein weiterer wichtiger Aspekt ist die Nachhaltigkeit. Zukünftige Systeme werden wahrscheinlich noch stärker auf Energieeffizienz und Ressourcenschonung ausgerichtet sein, ohne dabei Kompromisse bei der Qualität einzugehen. Es wäre interessant gewesen, wenn der Artikel einen Blick auf diese kommenden Innovationen geworfen hätte.

Der vorliegende Text behandelt ein äußerst relevantes Thema für die moderne Industrie: die Qualität von Druckluft gemäß ISO-Normen. Der Autor betont zu Recht die zentrale Bedeutung hochwertiger Druckluft für verschiedenste industrielle Prozesse und Anwendungen.

Besonders hervorzuheben ist die Erwähnung der ISO 8573 Normen, die einen international anerkannten Standard für die Klassifizierung von Druckluftqualität darstellen. Diese Normen sind von unschätzbarem Wert für Unternehmen, da sie einheitliche Kriterien zur Beurteilung und Sicherstellung der Druckluftqualität bieten.

Der Text weist zudem auf die Vielfältigkeit der Einsatzgebiete von Druckluft hin – von der Automobilindustrie über die Lebensmittelverarbeitung bis hin zur Medizintechnik. Dies unterstreicht die Notwendigkeit, sich mit dem Thema Druckluftqualität branchenübergreifend auseinanderzusetzen.

Besondere Aufmerksamkeit widmet der Autor der Druckluft Klasse 1, die höchste Qualitätsanforderungen erfüllt. Die Betonung dieser Spitzenklasse ist sinnvoll, da in sensiblen Bereichen wie der Medizintechnik oder der Lebensmittelverarbeitung höchste Reinheit unabdingbar ist.

Insgesamt bietet der Text einen guten Einstieg in das Thema Druckluftqualität. Für eine noch umfassendere Darstellung wäre es interessant, konkrete Beispiele für die Auswirkungen mangelhafter Druckluftqualität zu nennen oder detaillierter auf die verschiedenen Qualitätsklassen einzugehen. Dennoch vermittelt der Artikel die Kernbotschaft effektiv: Hochwertige Druckluft ist ein Schlüsselfaktor für effiziente und zuverlässige industrielle Prozesse.